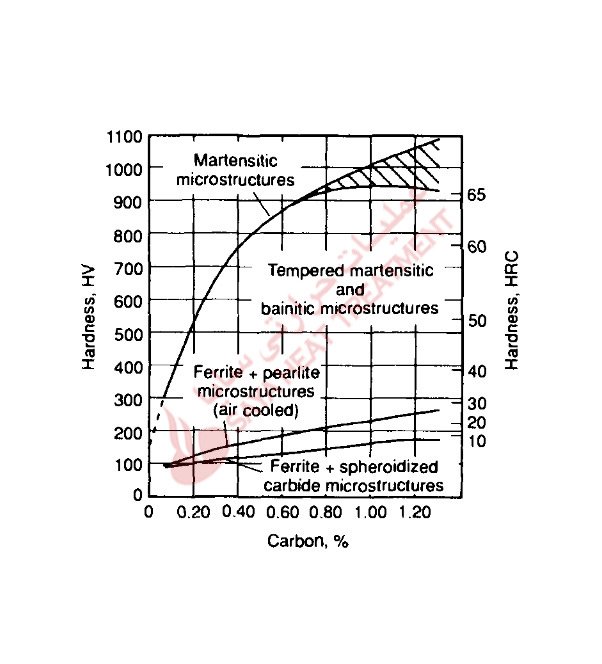

شکل 1 سختی ریزساختارهای مختلف به عنوان تابعی از محتوای کربن در فولادها. ناحیه هاشور خورده نشان دهنده تغییرات ناشی از آستنیت باقی مانده است.

- تلفن: 33553560-086 و 33553559-086

- ایمیل: info@sayaht.com

- ساعات کاری: 24 ساعته

سختی سنجی

سختی توانایی یک ماده برای مقاومت در برابر فرورفتگی است و با انواع آزمایشهای استاندارد اندازهگیری میشود که اندازه، شکل و سختی فرورفتگی و بار اعمال شده برای ایجاد فرورفتگی را مشخص میکنند. سپس مقادیر سختی به طول، عرض یا عمق فرورفتگی مربوط می شود. در فولادهای سخت شده، سختی اغلب با بارهای مختلف در مقیاس Rockwell C (HRC) اندازهگیری میشود که از یک فرورفتگی مخروطی الماسی استفاده میکند، یا آزمون سختی ویکرز (HV) یا DPH))، که از یک فرورفتگی هرم الماسی استفاده میکند. تست Rockwell C فقط برای اندازه گیری بر روی مواد با سختی بالاتر معتبر است و زیر 20 HRC معتبر نیست. اندازهگیریهای سختی Vickers و Brinell (HB) نه تنها برای محدوده HRC، بلکه برای مواد نرمتر مانند فولادهای ابزار در شرایط آنیل شده معتبر هستند.

سختی بالا و ریزساختارهایی که سختی بالایی دارند، اهداف اصلی عملیات حرارتی در فولادهای ابزار هستند. در حالت ایده آل، در فولادهای کربنی ساده و کم آلیاژ، بالاترین سختی با تشکیل ریزساختارهایی حاصل می شود که تماماً از مارتنزیت تشکیل شده است. ساختار کاملا مارتنزیتی دست نیافتنی است. علت آن نیز به دلیل وجود ذرات فاز دوم است، مانند ذرات آخال و ذرات کاربید که در طول آستنیته شدن حل نمیشوند. همچنین با افزایش محتوای کربن، میزان آستنیت باقیمانده افزایش مییابد. حتی اگر تبدیل آستنیت به ریزساختارهای غیرمارتنزیتی را بتوان سرکوب کرد.

شکل 1 سختی را به عنوان تابعی از محتوای کربن برای ریزساختارهای مختلف نشان می دهد که از استحاله آستنیت و عملیات حرارتی مختلف فولادهای کربنی حاصل می شود. بالاترین سختی هر فولاد مربوط به ریزساختارهای مارتنزیتی است. کمترین سختی مربوط است به ریزساختارهای متشکل از فریت و کاربیدهای کروی شده که توسط عملیات آنیل تولید میشود. اگر آستنیت به ریزساختارهایی مانند فریت، پرلیت یا بینیت تبدیل شود، سختی کمتر از ریزساختار مارتنزیتی خواهد بود. همچنین همانطور که در شکل 1 نشان داده شده است، ریزساختارهای مارتنزیتی تمپر شده سختی کمتری نسبت به ریزساختارهای مارتنزیتی کوئنچ شده دارند. در فولادهای ابزار پرآلیاژ ، تمپر کردن ممکن است سختیهایی ایجاد کند که حتی از ریزساختارهای کاملاً مارتنزیتی نیز فراتر رود. در مارتنزیت، وابستگی سختی بالای مارتنزیت به کربن به اتمهای کربن محبوس شده در محلهای بیننشین هشتوجهی ساختار بلوری مارتنزیتی نسبت داده میشود. سختی به ترکیب شیمیایی، ساختار بلوری و اندازه و توزیع فازهای مختلف تشکیل دهنده ریزساختار مربوط می شود. سختی بالا با مقاومت در برابر حرکت و لغزش نابجایی، نرخ کار سختی بالا و استحکام بالا ارتباط دارد. سایر عوامل مؤثر در استحکام مارتنزیت عبارتند از برهمکنش دینامیکی اتمهای کربن با نابجایی در طول کرنش سختی ، و در مارتنزیت که در دماهای پایین تمپر میشوند، اثر ذرات ریز کاربیدی که از مارتنزیت فوقاشباع با کربن رسوب میکنند.

سختی، همانطور که بحث شد، معیاری برای استحکام یک ریزساختار است و در زمینه فولادهای عملیات حرارتی شده، به عنوان معیاری برای سنجش استحکام ریزساختارهای مارتنزیتی و موفقیت فرآیند سخت شدن در نظر گرفته میشود. سختی پذیری به توانایی یک فولاد معین برای تشکیل مارتنزیت اشاره دارد که در زمینه فولادهای عملیات حرارتی شده برابر با توانایی یک فولاد برای تشکیل ریزساختارهایی با بالاترین سختی ممکن است. یک تعریف جامع بیان می کند: “سختی پذیری ظرفیت فولاد برای تبدیل جزئی یا کامل از آستنیت به درصدی از مارتنزیت در عمق معینی است که تحت شرایط معین سرد می شود. در نهایت، این تعریف نشان می دهد که شرایط خنک کنندگی بر تشکیل مارتنزیت تأثیر می گذارد. مطالعات اخیر عواملی مانند محیط کوئنچ، اثربخشی کوئنچ، و اندازه مقطع قطعه را به استحاله کنترل شده نفوذی آستنیت مرتبط می کند که با تشکیل مارتنزیت رقابت می کند.

در مجموعه سایا فرایند سختی سنجی با رعایت استانداردهای لازم و تجهیزات به روز و کالیبره شده ثابت و پرتابل بر روی قطعات عملیات شده انجام می شود و گواهینامه های لازم نیز به منظور رعایت حقوق مشتریان توسط بخش کنترل کیفیت و آزمایشگاه صادر می گردد.