فولاد 1.2344 که به عنوان AISI H13 یا SKD61 نیز شناخته می شود. فولاد 1.2344 که به دلیل ترکیب استثنایی سختی، مقاومت در برابر حرارت و مقاومت در برابر سایش شناخته شده است، یک آلیاژ کروم-مولیبدن-وانادیوم است که خواص بسیار مهمی را برای فرآیندهای صنعتی به ارمغان می آورد. نام این فولاد در شرکتهای معتبر فولاد سازی 8407 ، w302 ، orvar2m و … می باشد. نامگذاری این فولاد در دیگر استانداردها در جدول زیر آمده است.

- تلفن: 33553560-086 و 33553559-086

- ایمیل: info@sayaht.com

- ساعات کاری: 24 ساعته

1.2344

| نامگذاری فولاد ابزار گرمکار 2344 در دیگر استانداردها | |

| استاندارد | نامگذاری |

| DIN (Germany) | 1.2344, X40CrMoV5-1 |

| AISI/ASTM (United States) | H13 |

| JIS (Japan) | SKD61 |

| GB (China) | 4Cr5MoSiV1 |

| ISO | ISO-B H13 |

این نوع فولاد در کاربردهایی مانند قالبهای فورج گرم، ابزارهای ریختهگری تحت فشار ( دایکست) و قالبها و تجهیزات اکستروژن آلومینیوم و مس و..، که در آن مقاومت در برابر دماهای بالا و تنشهای مکانیکی بسیار مهم است، مورد توجه است. ویژگیهای منحصر به فرد این فولاد، آن را برای استفاده در صنایع مختلف از جمله قالبسازی، فورج یا آهنگری، دایکاست یا ریختهگری تحت فشار، صنایع اکستروژن، تزریق پلاستیک، خودروسازی، قطعه سازی و صنایع نظامی مناسب میکند.

به طور کلی، فولاد 1.2344 به عنوان یک ماده همه کاره و پرطرفدار برجسته می شود و نیازهای سختگیرانه فرآیندهای کار گرم را برآورده می کند. ویژگیهای برتر این فولاد، آن را به یک بازیگر کلیدی در بخش تولید تبدیل میکند و دوام و کارایی را در صنایع مختلف ایجاد میکند.

آلیاژ کروم-مولیبدن-وانادیم

نام گذاری فولاد 1.2344 به عنوان آلیاژ کروم-مولیبدن-وانادیوم بر ترکیب متمایز آن تأکید می کند چنانکه ترکیب شیمایی این نوع خاص فولاد در جدول زیر آورده شده است و هر عنصر آلیاژی نقش مهمی در افزایش عملکرد کلی فولاد دارد.

|

ترکیب شیمیایی فولاد ابزار گرمکار 2344 |

|||||||

|

W |

V |

Ni |

Mo |

Cr |

Mn |

Si |

C |

|

– |

1.00 |

– |

1.35 |

5.15 |

0.38 |

1.00 |

0.39 |

کروم

-

- نقش : کروم یک عنصر آلیاژی اولیه در فولاد 1.2344 است که به سختی پذیری، استحکام در دمای بالا و مقاومت در برابر خوردگی کمک می کند.

- اثر: افزودن کروم مقاومت فولاد را در برابر سایش، خوردگی و خستگی حرارتی افزایش می دهد و آن را برای کاربردهایی که ابزارها در معرض دماهای بالا و شرایط کاری سخت قرار می گیرند، مناسب می کند.

مولیبدن

-

- نقش: مولیبدن نقش مهمی در بهبود استحکام فولاد در دمای بالا، سختی و مقاومت در برابر خزش دارد.

- اثر: وجود مولیبدن به توانایی فولاد برای حفظ یکپارچگی ساختاری و سختی در دماهای بالا کمک می کند و آن را برای کاربردهای ابزار کار گرم مناسب می کند.

وانادیوم

-

- نقش: وانادیوم برای افزایش سختی، مقاومت در برابر سایش و چقرمگی کلی فولاد اضافه شده است.

- اثر: وانادیم ساختاردانه را در طول عملیات حرارتی، چقرمگی و مقاومت فولاد را در برابر تغییر شکل بهبود می بخشد. این امر به ویژه در کاربردهایی که مقاومت در برابر ضربه بسیار مهم است، اهمیت دارد.

ترکیب هم افزایی این عناصر آلیاژی در فولاد 1.2344 یک ماده قوی و همه کاره با مجموعهای متعادل از خواص ایجاد می کند. کروم مقاومت در برابر خوردگی و مقاومت در برابر سایش را افزایش می دهد، مولیبدن استحکام در دمای بالا را تضمین می کند و وانادیوم به سختی و چقرمگی کمک می کند.

مقاومت در برابر حرارت

وانادیوم

وانادیوم بیشتر به مقاومت حرارتی فولاد 1.2344 کمک می کند. وانادیوم ساختار دانه را در طول عملیات حرارتی اصلاح می کند و توانایی فولاد را برای مقاومت در برابر تغییر شکل و حفظ سختی آن در کاربردهای کار گرم افزایش می دهد.

مولیبدن

مولیبدن نقش حیاتی در افزایش مقاومت حرارتی فولاد دارد. مولیبدن کاربیدهای پایدار تشکیل میدهد که از نرم شدن فولاد در دماهای بالا جلوگیری می کند. این ویژگی تضمین می کند که ابزارهای ساخته شده از فولاد 1.2344 میتوانند در دمای عملیاتی بالا بدون به خطر انداختن یکپارچگی ساختاری خود مقاومت کنند.

کروم

وجود کروم مقاومت حرارتی فولاد 1.2344 را افزایش می دهد. کروم در طی عملیات حرارتی کاربید تشکیل می دهد و توانایی فولاد را برای حفظ سختی خود در دماهای بالا بهبود می بخشد. این خاصیت در کاربردهایی که ابزارها در طی فرآیندهایی مانند آهنگری و ریختهگری در معرض حرارت شدید قرار می گیرند بسیار مهم است.

سختی

وانادیوم

وانادیوم نقش مهمی در افزایش سختی فولاد 1.2344 ایفا می کند. کاربیدهای ریزدانه را تشکیل می دهد و پاسخ فولاد را به عملیات حرارتی بهبود می بخشد. این امر به ویژه در دستیابی به مشخصات سختی مورد نظر در ابزارهای با شکل پیچیده مفید است.

مولیبدن

حضور مولیبدن با گسترش تشکیل کاربیدهای سخت به افزایش سختی فولاد کمک میکند. این ویژگی، فولاد 1.2344 را برای حفظ شکل و حفظ لبه خود، که فاکتورهای مهم در کاربردهایی است که ابزارها با تنش های مکانیکی بالا مواجه می شوند، افزایش می دهد.

کروم

کروم با تشکیل کاربیدهای سخت و پایدار بر سختی فولاد 1.2344 تأثیر می گذارد. این باعث ایجاد آلیاژ فولادی با مقاومت و سختی عالی در برابر سایش می شود که طول عمر و دوام ابزارها و قطعات را در شرایط کاری ساینده تضمین می کند.

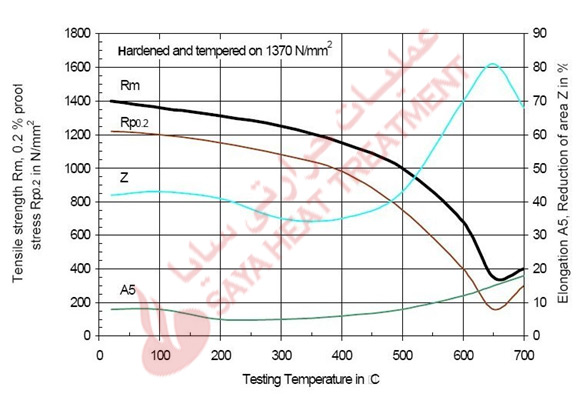

خواص مکانیکی

ازدیاد طول

ازدیاد طول معیاری است که نشان می دهد یک ماده چقدر می تواند کشش یا تغییر شکل دهد قبل از رسیدن به نقطه شکست خود در طول آزمایش کشش. در حالی که فولاد 1.2344 به دلیل سختی و استحکام بالا شناخته شده است، ویژگی ازدیاد طول مناسبی را نیز از خود نشان می دهد. درصد ازدیاد طول در شکست برای فولاد 1.2344 معمولاً حدود 10٪ تا 15٪ است که نشان دهنده توانایی آن برای تغییر شکل پلاستیک قبل از شکست است.

استحکام تسلیم

استحکام تسلیم نشان دهنده مقدار تنشی است که یک ماده می تواند بدون تغییر شکل دائمی یا تغییر شکل پلاستیک تحمل کند. فولاد 1.2344 استحکام تسلیم قابل توجهی را نشان می دهد که نشان دهنده توانایی آن در مقاومت در برابر نیروهای مکانیکی بدون تغییر شکل دائمی است. استحکام تسلیم فولاد 1.2344 معمولاً در محدوده 1550 مگاپاسکال تا 1800 مگاپاسکال است که انعطاف پذیری آن را در برابر بارهای مختلف برجسته می کند. این ویژگی تضمین می کند که ابزارها و اجزای ساخته شده از فولاد 1.2344 شکل و ساختار اصلی خود را تحت فشارهای عملیاتی حفظ میکنند.

استحکام کششی

فولاد 1.2344 استحکام کششی بالایی دارد که به ترکیب آلیاژی و کیفیت عملیات حرارتی آن نسبت داده میشود. استحکام کششی فولاد 1.2344 معمولاً در محدوده 1800 مگاپاسکال تا 2200 مگاپاسکال است و برای کاربردهایی که استحکام بالا ضروری است مناسب است. این ویژگی تضمین می کند که ابزارها و اجزای ساخته شده از فولاد 1.2344 می توانند بارهای مکانیکی قابل توجهی را بدون شکست تحمل کنند.

این ترکیب از استحکام و ازدیاد طول در کاربردهایی که درجه ای از شکل پذیری مورد نیاز است، ضروری بوده و به چقرمگی و مقاومت فولاد در برابر شکست ترد کمک میکند.

|

جدول خواص مکانیکی فولاد ابزار گرمکار 2344 |

|

|

عدد میانگین |

خواص مکانیکی |

|

44-55 |

سختی(بعد از تمپر) |

|

MPa1500-1800 |

استحکام تسلیم |

|

MPa1800-2200 |

استحکام کششی |

|

10%-15% |

ازدیاد طول |

نمودار تغییرات خواص مکانیکی متناسب با دمای تمپر

اهمیت در کاربردهای صنعتی

این فولاد ابزار با کارایی بالا به دلیل عوامل کلیدی زیر نقش مهمی در چندین بخش صنعت ایفا می کند:

مقاومت در برابر سایش

ترکیب آلیاژی فولاد 1.2344 مقاومت سایشی بسیار خوبی ایجاد می کند و آن را به ویژه برای کاربردهایی که شامل مواد ساینده یا فرآیندهایی هستند که سایش قابل توجهی بر روی ابزار وجود دارد، مناسب میکند. این ویژگی به افزایش عمر ابزار و کاهش هزینههای نگهداری میانجامد.

مقاومت در برابر دماهای بالا

در صنایعی که ابزارها در معرض دمای بالا قرار دارند، فولاد 1.2344 به دلیل مقاومت در برابر تخریب حرارتی، برتری چشمگیری دارد. این ویژگی تضمین میکند که ابزارها یکپارچگی ساختاری و عملکرد خود را حتی تحت حرارت شدید حفظ می کنند.

تطبیق پذیری در ابزارسازی

فولاد 1.2344 به طور گسترده در تولید اجزای ابزارسازی از جمله قالب های فورج داغ، ابزار ریخته گری تحت فشار (دایکست) و قالبهای اکستروژن استفاده میشود. تطبیق پذیری آن به سازندگان اجازه میدهد تا از آن در برنامه های مختلف قالبسازی استفاده کنند.

قابلیت های کار گرم

یکی از دلایل اصلی اهمیت فولاد 1.2344 مناسب بودن آن برای کاربردهای کار گرم است. توانایی آن در حفظ سختی و یکپارچگی در دماهای بالا، آن را برای فرآیندهای شامل آهنگری، ریخته گری تحت فشار ، قالب سازی و اکستروژن ایده آل می کند.

اجزای حیاتی در بخش های مختلف

از خودروسازی گرفته تا صنایع هوافضا، فولاد 1.2344 در تولید اجزای و قطعات ضروری است و تعادل سختی و چقرمگی مناسبی را ارائه می دهد که عملکرد بهینه در شرایط عملیاتی متنوع را تضمین میکند.

در صنایعی مانند فورج، دایکست و اکستروژن، که در آن ابزار در معرض دمای بالا قرار دارند، انتخاب مواد مناسب بسیار مهم است. درک خواص فولاد 1.2344 به تصمیم گیری آگاهانه کمک میکند و تضمین می کند که ابزارها می توانند شرایط سخت محیط های کار گرم را تحمل کنند.

آگاهی از خواص فولاد برای عملیات حرارتی موثر ضروری است؛ چنانچه میتوان فرآیندهای سختشدن را برای دستیابی به تعادل مطلوب سختی و چقرمگی تنظیم کرد. این دقت در عملیات حرارتی به عملکرد کلی فولاد در کاربردهای خاص کمک می کند. در عملیات حرارتی سایا تجربه بالا همراه با تخصص به روز و تجهیزات استاندارد امکان ارایه خدمات سختکاری این فولاد را فراهم کرده و تضمین کیفی و سرعت عمل در انجام این فرایند را نیز در دسترس خواهید داشت .ضمنا فولاد سایا تامین کننده سایزهای مختلف این فولاد می باشد .جهت اطلاعات بیشتر با مشاوران ما تماس بگیرید.

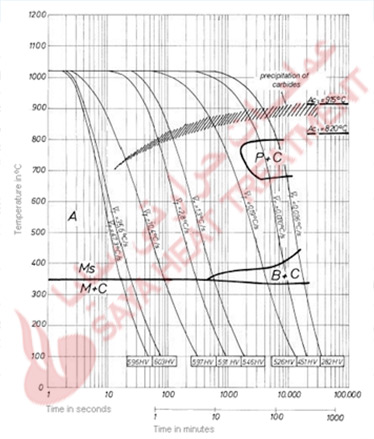

مکانیزم سخت شدن و فرآیندهای آن

مکانیزم سخت شدن فولاد 1.2344 شامل یک فرآیند عملیات حرارتی کنترل شده است که برای افزایش سختی، مقاومت در برابر سایش و عملکرد کلی آن در کاربردهای سخت، به ویژه مواردی که شامل کار گرم است، طراحی شده است. فرآیند سخت شدن، ریزساختار فولاد را تغییر می دهد و آن را برای استفاده در محیط های مختلف و دمای بالا مناسب میکند. که این کار در مجموعه عملیات حرارتی سایا به صورت تخصصی انجام می شود

همگن شدن

دمای بالا یکنواخت شدن ترکیب فولاد را تضمین می کند و امکان توزیع ثابت عناصر آلیاژی را فراهم می کند که برای دستیابی به سخت شدن یکنواخت بسیار مهم است.( متاسفانه مشاهده می شود برخی کارگاه های سنتی و یا شرکتهایی که توانایی رساندن دمای کوره به بالای 1000 درجه را ندارند اقدام به سختکاری این فولاد می کنند که متاسفانه مشکلات زیادی را برای مصرف کننده ایجاد میکند.

آستنیته کردن

تبدیل فاز: در دماهای بالا، فولاد تحت فرآیند آستنیته شدن قرار می گیرد و ساختار کریستالی خود را به آستنیت تبدیل می کند. این مرحله برای دستیابی به سختی مورد نظر و اطمینان از یکنواختی در سراسر قطعه حیاتی است.

محدوده دما برای سختکاری فولاد تا دمای بحرانی معمولاً بین 1020-1080°C گرم می شود و سپس فولاد برای مدت زمان خاصی در دمای آستنیته نگهداشته میشود و اجازه نفوذ گرما یکنواخت را می دهد.

مرحله گرمایش

افزایش دما: فرآیند سخت شدن با حرارت دادن فولاد 1.2344 تا یک محدوده دمایی خاص آغاز میشود. فولاد تا حدی گرم می شود که امکان تغییر ریزساختار آن را در خلال کوئنچ بعدی فراهم میکند.

تشکیل مارتنزیت

سرعت سرد شدن سریع باعث تشکیل مارتنزیت، یک فاز سخت و شکننده، در ریزساختار فولاد میشود. مارتنزیت مسئول افزایش سختی و مقاومت در برابر سایش فولاد است.

کوئنچ کردن

پس از آستنیته شدن، فولاد به سرعت از طریق کوئنچ سرد می شود. این مرحله شامل فرو بردن فولاد گرم شده در یک محیط سرد کننده، معمولاً روغن یا نمک مذاب، برای خنک شدن سریع آن است. خنک شدن سریع از اصلاح فازهای خاص جلوگیری می کند و ساختار سخت شده را حفظ می کند. انتخاب محیط کوئنچ مانند محلول های روغن، آب، نمک یا پلیمر، به سختی مورد نظر و نیازهای کاربردی خاص فولاد بستگی دارد. همچنین محیط کوئنچ سرعت خنک شدن را دیکته میکند و بر تشکیل مارتنزیت و در نتیجه سختی فولاد تأثیر می گذارد.

نمودار CCT فولاد ابزار گرمکار 2344

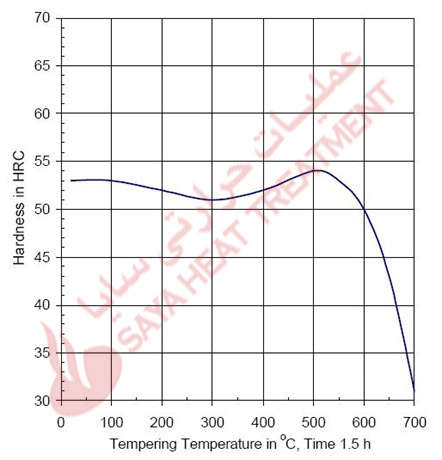

فرایند تمپرینگ

پس از مرحله کوئنچ، فولاد تحت تمپر قرار می گیرد، یک فرآیند گرم کردن مجدد کنترل شده. این مرحله برای دستیابی به تعادل مطلوب بین سختی و چقرمگی بسیار مهم است. دمای گرم کردن مجدد معمولاً بین 500-600°C است. دمای دقیق در این محدوده بر اساس خواص مکانیکی مورد نظر و الزامات کاربرد با دقت انتخاب می شود. تمپر اغلب در چند مرحله انجام می شود که هر مرحله شامل دمای گرمایش مجدد متفاوتی است. این رویکرد چند مرحله ای امکان تنظیم دقیق ویژگیها را فراهم میکند. فولاد در دمای انتخاب شده برای مدت زمان مشخصی نگه داشته می شود تا اطمینان حاصل شود که ریزساختار دچار دگرگونی های مورد نظر می شود. در عملیات حرارتی سایا مراحل تمپر طبق استاندارهای شرکتهای سازنده انجام می شود.

رسوب کاربید:

در طول تمپر، کاربیدها در داخل فولاد رسوب میکنند و با کاهش نسبی تنش های داخلی ایجاد شده در مرحله کوئنچ، به چقرمگی آن کمک می کنند.

خواص بهینه سازی:

فرآیند تمپر امکان تنظیم خواص مکانیکی، تنظیم دقیق سختی و چقرمگی فولاد را برای برآوردن نیازهای کاربردی خاص فراهم می کند. دما و مدت زمان تمپر در عملیات حرارتی سایا به دقت کنترل میشود تا به نتایج مورد نظر دست یابد. تمپر منجر به کاهش سختی می شود و باعث میشود فولاد کمتر شکننده شود. در حالی که سختی کاهش می یابد، فولاد سطح قابل توجهی از استحکام را حفظ می کند.. فرآیند تمپر کنترل شده، چقرمگی فولاد 1.2344 را افزایش می دهد. این چقرمگی بهبود یافته باعث می شود فولاد در برابر شکست و ضربه مقاوم تر شود که در کاربردهایی با بارهای مختلف بسیار مهم است.

مکانیسم سخت شدن فولاد 1.2344 یک فرآیند دقیق کنترل شده است که از عملیات حرارتی برای دستیابی به ترکیبی مناسب از سختی و چقرمگی استفاده میکند. این فرآیند تضمین میکند که فولاد برای شرایط چالش برانگیز که ممکن است در کاربردهای کار گرم با آن مواجه شود مناسب است و دوام و قابلیت اطمینان را در ابزار و اجزای صنعتی فراهم می کند. عملیات حرارتی سایا انجام تخصصی این فرایند را تضمین می کند.

|

سختی و استحکام تسلیم بعد از تمپر مشخص |

||||||||

|

700 |

650 |

600 |

550 |

500 |

400 |

300 |

200 |

100 |

|

31 |

43 |

50 |

53 |

54 |

52 |

51 |

52 |

53 |

|

995 |

1360 |

1680 |

1845 |

1910 |

1790 |

1730 |

1790 |

1845 |

نمودار تغییرات سختی با دمای تمپر در فولاد ابزار گرمکار 2344