فولاد 1.2510 یا آموتیت که به عنوان فولاد ابزار O1 نیز شناخته می شود، یک فولاد پرکاربرد در صنعت میباشد. این فولاد به دسته فولادهای ابزار سخت شونده با روغن تعلق دارد. خواص سخت شوندگی با روغن به این معنی است که با کوئنچ در روغن از دمای آستنیته میتوان یک ساختار ریزدانه با چقرمگی و مقاومت در برابر سایش عالی ایجاد کرد. این فولاد معمولاً در ساخت ابزارهای برش، پانچ، قالبها، ابزارهای سوراخکاری و سنبهزنی و ماشین کاری استفاده می شود. همچنین در کاربردهای دما پایین که در آن ابزارها تحت فشار و سایش مکرر قرار می گیرند نیز استفاده می شود. فولاد 1.2510 ماشینکاری خوبی در شرایط آنیل شده دارد که به سهولت فرآیندهای ماشینکاری و شکل دهی کمک میکند. این فولاد با نامهای دیگری نیز شناخته میشود که در جدول زیر آمده است. در اینجا یک بررسی اجمالی بر فولاد ابزار سردکار 1.2510 خواهیم داشت.

- تلفن: 33553560-086 و 33553559-086

- ایمیل: info@sayaht.com

- ساعات کاری: 24 ساعته

1.2510

|

Standard |

Name |

|

AISI/SAE |

O1 |

|

ASTM |

A681, Type O1 |

|

DIN |

100MnCrW4 |

|

EN |

95MnWCr5 |

|

JIS |

SKS3 |

|

GB/T (China) |

9CrWMn |

|

Bohler |

K460 |

ترکیب فولاد 1.2510 از چندین عنصر آلیاژی تشکیل شده است که به خواص مکانیکی آن کمک می کند. ترکیب آن معمولا شامل: کربن، کروم و سایر عناصر آلیاژی بوده که تاثیرات این عناصر و مقدار موجود در این آلیاژ در جدول زیر بحث شده است.

|

0.90٪ تا 1.00٪ |

افزایش سختی و مقاومت به سایش و کمک به حفظ لبههای ابزار برش |

کربن |

|

0.40٪ تا 0.60٪ |

بهبود سختی پذیری، مقاومت در برابر سایش و مقاومت در برابر خوردگی |

کروم |

|

0.20٪ تا 0.50٪ |

بهبود سختی و استحکام و افزایش عملکرد کلی فولاد در کاربردهای مختلف صنعتی |

منگنز |

|

%0.15 تا 0.35% |

معمولاً به صورت ناخالصی وجود دارد. اکسیدزدایی فولاد در طول تولید |

سیلیسیم |

|

(Max) 0.030% |

بهبود ماشین کاری (برای جلوگیری از شکنندگی باید در سطوح پایین نگه داشته شود.) |

فسفر |

|

0.5 تا 0.7 |

سختیپذیری، مقاومت در برابر سایش و استحکام در دمای بالا را افزایش میدهد. |

تنگستن |

|

0.05 تا 0.15 |

افزایش سختی، بهبود دانهبندی و افزایش مقاومت در برابر سایش و بهبود استحکام در دما بالا |

وانادیوم |

فولاد 1.2510 در کاربردهای مختلف در صنایعی که به کارایی و دوام بالا نیاز است، استفاده می شود. فولاد 1.2510 به دلیل ترکیبی از سختی، مقاومت در برابر سایش، چقرمگی و ماشین کاری بسیار خوب آن ارزش گذاری شده است که این فولاد را برای طیف گسترده ای از کاربردها در صنایع مختلف مناسب میکند. عملیات حرارتی مناسب می تواند عملکرد آن را برای کاربردهای خاص افزایش دهد.

برخی از کاربردهای رایج فولاد 1.2510

۳. ابزارهای شکل دهی

امروزه فولاد 1.2510 در ابزارهای مورد استفاده برای فرآیندهای شکل دهی سرد و خمش استفاده می شود. سختی بالا و مقاومت در برابر سایش آن را برای شکل دادن و برش مواد مختلف ایده آل میسازد.

۲. پانچ ها و قالب ها

فولاد 1.2510 در تولید پانچ ها، قالب ها و ابزارهای سوراخکاری کاربرد فراوانی پیدا کرده است. سختی و چقرمگی بالای این فولاد، آن را برای تحمل ضربات مکرر و شرایط فشار بالا مناسب میکند.

۱. ابزار برش

به دلیل مقاومت در برابر سایش عالی و توانایی حفظ لبه برش ، فولاد 1.2510 معمولاً در ساخت ابزارهای برش استفاده می شود.

۶. ابزار دقیق

فولاد 1.2510 به دلیل پایداری ابعادی و ماشین کاری عالی در تولید ابزار دقیق، گیج و ابزار اندازه گیری مورد توجه صنعتگران قرار گرفته است.

۵. قطعات خودرو

در ساخت قطعات خودرو که به استحکام بالا، مقاومت در برابر سایش و پایداری ابعادی نیاز دارند بسیار مورد استفاده قرار میگیرد.

۴. اجزای ماشینکاری

در تولید قطعات ماشینکاری مختلف از جمله شفت، چرخ دنده استفاده می شود که در آن مقاومت به سایش بالا و پایداری ابعادی مورد نیاز است.

فولاد 1.2510 سختی پذیری بالایی از خود نشان داده و این ویژگی اجازه می دهد سختی یکنواختی در سراسر سطح مقطع مواد پس از کوئنچ شدن ایجاد شود. این ویژگی آن را برای کاربردهایی که نیاز به سختی بالایی دارد مناسب می کند. همچنین فولاد 1.2510 به دلیل ترکیب آلیاژی، به ویژه وجود کروم، مقاومت سایشی خوبی را ارائه می دهد و آن را برای کاربردهای مختلف ابزار در معرض سایش مناسب می کند. همهی این موارد ذکر شده مستلزم این است که فولاد 1.2510 تحت عملیات حرارتی مناسبی ( توسط عملیات حرارتی سایا ) قرار بگیرد تا خواص ویژه این فولاد بتواند ظاهر شود.

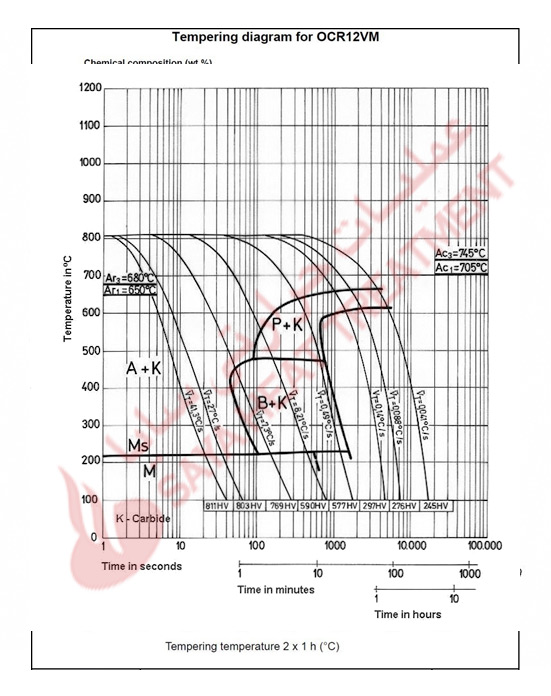

مکانیسم سخت شدن فولاد 1.2510 معمولا شامل تبدیل ریزساختار آن از آستنیت به مارتنزیت در طول کوئنچ و به دنبال آن تمپر کردن برای رسیدن به تعادل مطلوب سختی و چقرمگی است؛ یعنی فولاد تا دمای بالاتر از نقطه بحرانی خود، معمولاً بین 780-850°C گرم میشود تا ریزساختار آن به آستنیت تبدیل شود. پس از رسیدن به دمای آستنیته، فولاد با کوئنچ کردن در محیطی مناسب مانند روغن یا آب، به سرعت سرد می شود. در نهایت فولاد کوئنچ شده مجدداً تا دمای پایین تر، معمولاً بین 150-500°C گرم میشود و برای مدت زمان مشخصی در این دما نگهداری می شود. این فرآیند که به عنوان تمپرینگ شناخته می شود، به برخی از مارتنزیت اجازه می دهد تا به مارتنزیت تمپرشده تبدیل شوند، که دارای چقرمگی بهبود یافته و شکنندگی کمتری نسبت به مارتنزیت کاملاً سخت شده است. نمودار CCT فولاد 1.2510 در زیر مشاهده میکنید.

دما و مدت زمان دقیق هر مرحله در فرآیند عملیات حرارتی را می توان به گونه ای تنظیم کرد که خواص مکانیکی فولاد را برای برآوردن نیازهای کاربردی خاص مطابقت دهد. عملیات حرارتی مناسب برای اطمینان از عملکرد بهینه و دوام ابزارها و اجزای ساخته شده از فولاد 1.2510 حیاتی است. فرآیند سختکاری فولاد 1.2510 در جدول زیر ارائه شده است:

|

فرآیند |

تعریف |

محدوده دمایی |

|

آستنتیه کردن |

حرارت دادن فولاد بالاتر از دمای بحرانی آن برای تبدیل ریزساختار آن به آستنیت |

780°C to 850°C |

|

کوئنچ |

خنک کردن سریع فولاد آستنیته شده برای به دست آوردن مارتنزیت، ساختاری سخت و شکننده |

محیط کوئنچ: روغن یا حمام نمک 180-220°C |

|

تمپرینگ |

برای کاهش تنش های داخلی و بهبود چقرمگی، فولاد کوئنچ شده را مجدداً تا دمای پایین تر گرم میکنند |

150°C to 500°C |

همچنین میتوانید سختی حاصل از هر دمای تمپر را در جدوا زیر مشاهده کنید:

|

500 |

450 |

400 |

300 |

200 |

100 |

Tempering°C after quenching |

|

43 |

47 |

53 |

58 |

63 |

65 |

Hardness(HRC) |

فولاد 1.2510 به دلیل ترکیبی از سختی، مقاومت در برابر سایش و ماشینکاری به انتخابی محبوب برای کاربردهای مختلف ابزارسازی و تولیدی تبدیل شده است. اما همواره این نکته حائز اهمبت است که عملیات حرارتی مناسب برای دستیابی به خواص مکانیکی مطلوب برای کاربردهای خاص بسیار مهم است. ما در مجموعه سایا با تکیه بر دانش و تجربه دیرینه خود در حوزه فولاد و عملیات حرارتی برآنیم تا بتوانیم در تامین بهترین کیفیت از فولادهای سردکار اعم از 1.2510 و تضمین عملیات حرارتی این نوع فولادهای ابزار در کنار صنعتگران بوده و با کیفیت ترین خدمات را ارائه دهیم.