فولادهای ابزار سرد کار سخت شونده در هوا

فولادهای ابزار سرد کار سخت شونده در هوا، که در سیستم طبقه بندی AISI به عنوان فولادهای گروه A شناخته می شوند، ویژگیهای فرایند و عملکرد خود را با ترکیبی از کربن بالا و محتوای آلیاژی نسبتاً بالا به دست می آورند. محتوای آلیاژی بالا نه تنها قابلیت سخت شدن در هوا، بلکه توزیع ذرات کاربید آلیاژی بزرگ که بر روی ریزساختارهای توسعه یافته توسط عملیات حرارتی قرار گرفته اند را فراهم میکند. کاربیدهای آلیاژی ، سختی بسیار بالایی نسبت به مارتنزیت و سمنتیت دارند، بنابراین به افزایش مقاومت سایشی فولادهای نوع A در مقایسه با فولادهای ابزار با محتوای آلیاژ پایینتر کمک میکنند. اگرچه این گروه محتوای آلیاژی بالایی دارد و فولادهای نوع A دارای مقاومت در برابر حرارت با سخت شوندگی ثانویه ثابت هستند؛ نسبت به سایر فولادهای ابزار بسیار آلیاژی، سختی گرم آنها برای ماشینکاری با سرعت بالا یا کاربردهای گرمکار کافی نیست. در نتیجه، فولادهای ابزار نوع A هنوز تا حد زیادی برای کاربردهای سرد استفاده میشوند.

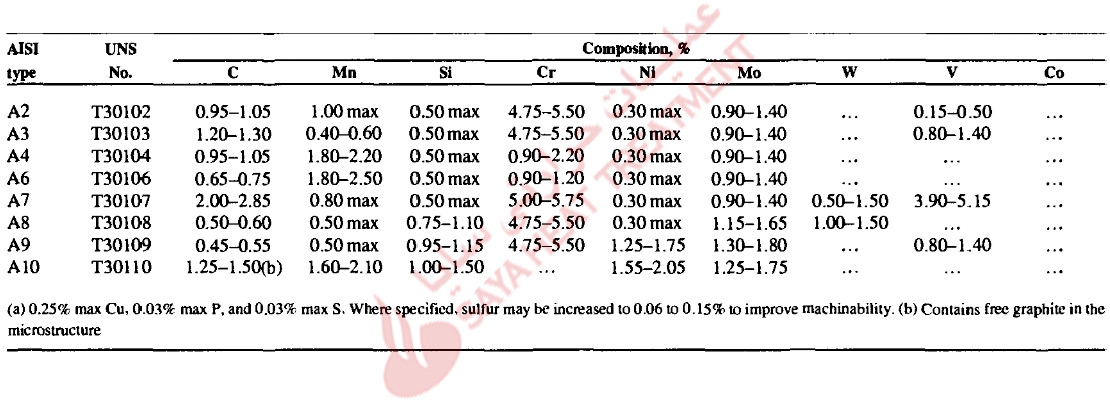

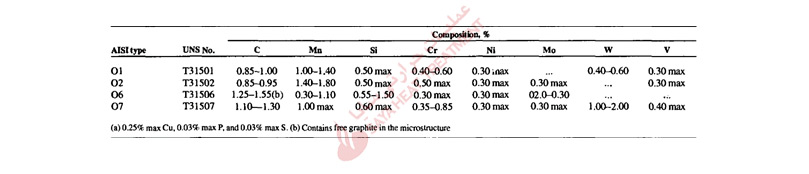

جدول 1-11 ترکیبات شیمیایی اسمی فولادهای ابزار نوع A را نشان می دهد. مزیت اصلی فرآیند این فولادها، در مقایسه با فولادهای ابزاری که باید با آب یا روغن کوئنچ شوند، این است که سخت شدن در هوا حداقل اعوجاج و ایمنی بسیار بالا و مقاومت در برابر ترک خوردگی را در هنگام سخت شدن ایجاد می کند. ترکیبات مختلفی از محتویات منگنز، کروم و مولیبدن قابلیت سخت شدن در هوا را در فولادهای نوع A ممکن میسازد. جدول 1-11 نشان می دهد که بسیاری از این فولادها با حدود 5% کروم آلیاژ شده اند، اما سایر فولادها مانند A4، A6 و A10 دارای محتوای منگنز بالا و محتوای کروم کمتری هستند. تغییرات اخیر در ترکیب، استفاده از دماهای آستنیته کمتر را برای سخت شوندگی امکان پذیر می کند، که به نوبه خود تغییرات ابعادی را کاهش می دهد و واکنش های سطحی نامطلوب مانند کربن زدایی در طول سخت شدن را به حداقل می رساند.

سیلیسیم یک عنصر آلیاژی اصلی در فولادهای A8، A9 و A10 است و به افزایش چقرمگی کمک می کند. همچنین، در ترکیب با محتوای کربن بالای فولاد A10، سیلیسیم تشکیل گرافیت را تقویت می کند. محتوای گرافیت فولاد A10 باعث میشود که در شرایط آنیل شده بسیار قابل ماشینکاری باشد و در شرایط سخت شده، گرافیت به مقاومت در برابر ضربه در فولاد ابزار/قطعه کار کمک میکند. نوع A7 از فولادهای ابزار نوع A بسیار آلیاژی است و قبلاً به عنوان فولاد قالب سرد مقاوم در برابر سایش خاص طبقه بندی شده بود. تنگستن و محتوای بالای وانادیوم فولادهای A7، همراه با محتوای کربن بالا، کسر حجمی بالایی از کاربیدهای آلیاژی را تولید میکنند، که مقاومت در برابر سایش بسیار بالا و سختی گرم را افزایش می دهند اما چقرمگی را کاهش میدهد.

سختی و سختیپذیری

پیش گرم کردن در دماهای حدود 650 تا 675 درجه سانتیگراد (1200 تا 1250 درجه فارنهایت) زمان نگهداری و کربنزدایی را کاهش می دهد، که فولادهای نوع A به دلیل محتوای کربن بالا بسیار مستعد به آن هستند.

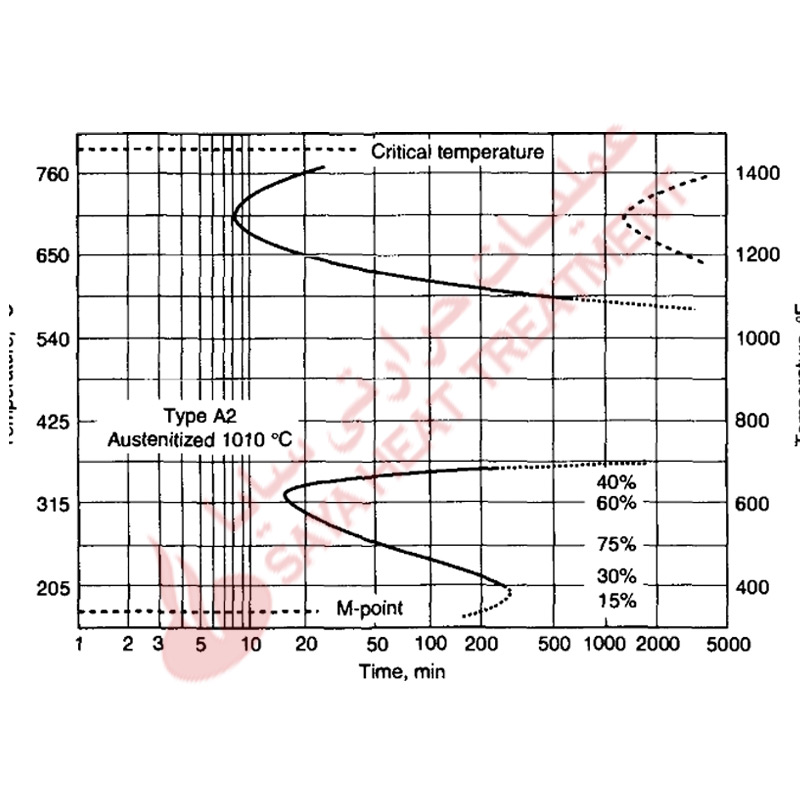

محتوای آلیاژی فولادهای ابزار نوع A، تبدیل آستنیت به ریزساختارهای فریت-کاربید را به شدت به تاخیر می اندازد. شکل 11-1 نمودار IT را برای فولاد A2 آستنیته شده در 1010 درجه سانتیگراد (1850 درجه فارنهایت) نشان می دهد. دو منحنی C کاملاً مشخص، یکی برای پرلیت و دیگری برای بینیت، تجزیه آستنیت را مشخص می کند.

فولادهای ابزار نوع A در طول آستنیته شدن برای سخت شوندگی مستعد کربن زدایی هستند و کربن زدایی سختی سطح قطعات سخت شده را کاهش می دهد. ابزارها باید در خلاء یا حمام نمک یا کورههایی با اتمسفر کمی کربندار گرم شوند. میزان کربن زدایی با زمان و دما افزایش می یابد. و کربن زدایی را نیز می توان با پیش گرم کردن به حداقل رساند، که زمان نگهداری در دماهای آستنیته را که در آن کربن زدایی سریعتر اتفاق میافتد، به حداقل می رساند.

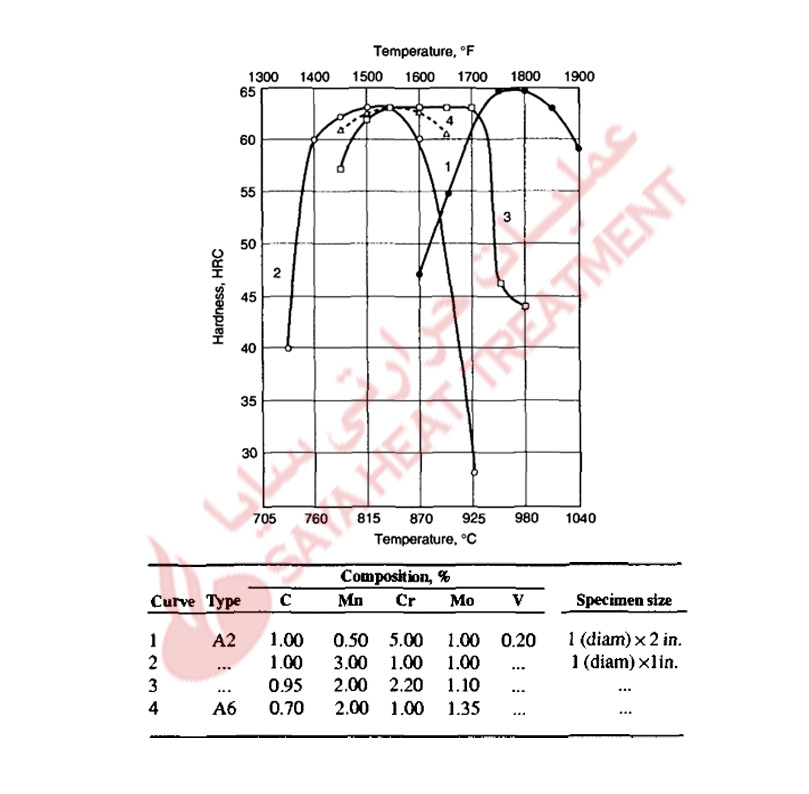

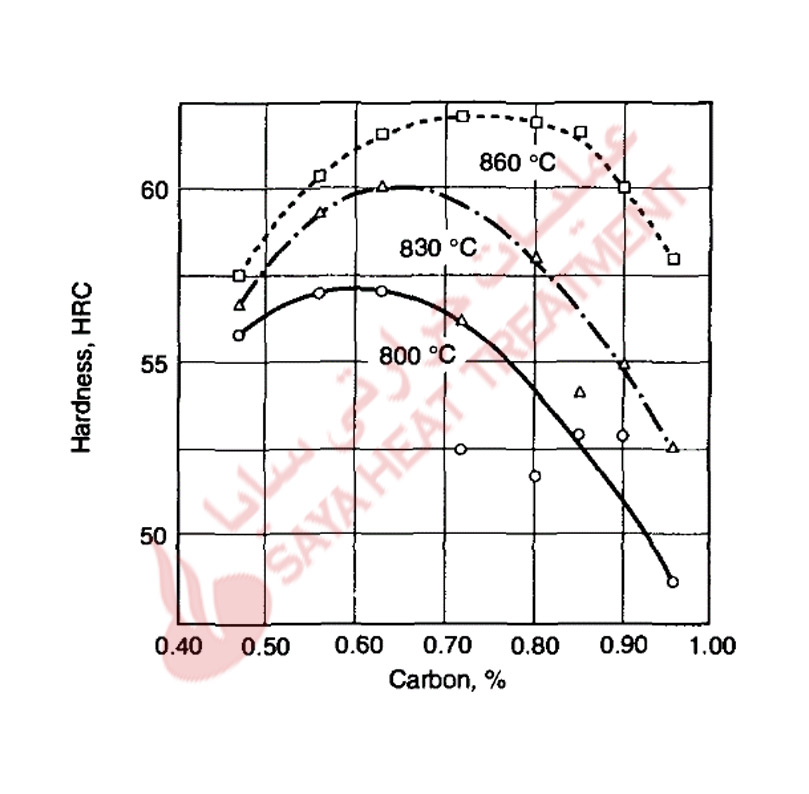

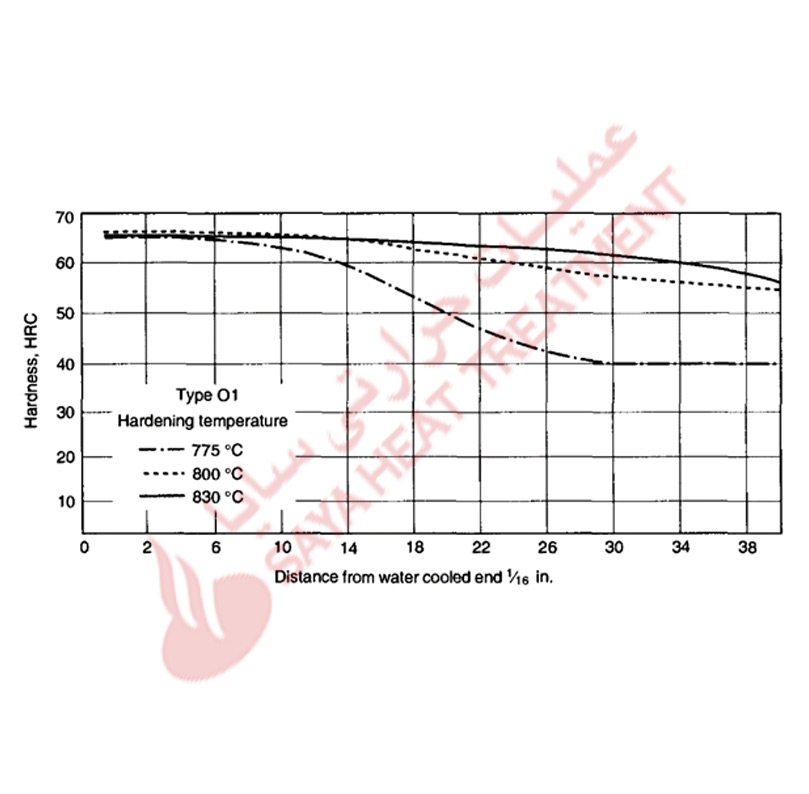

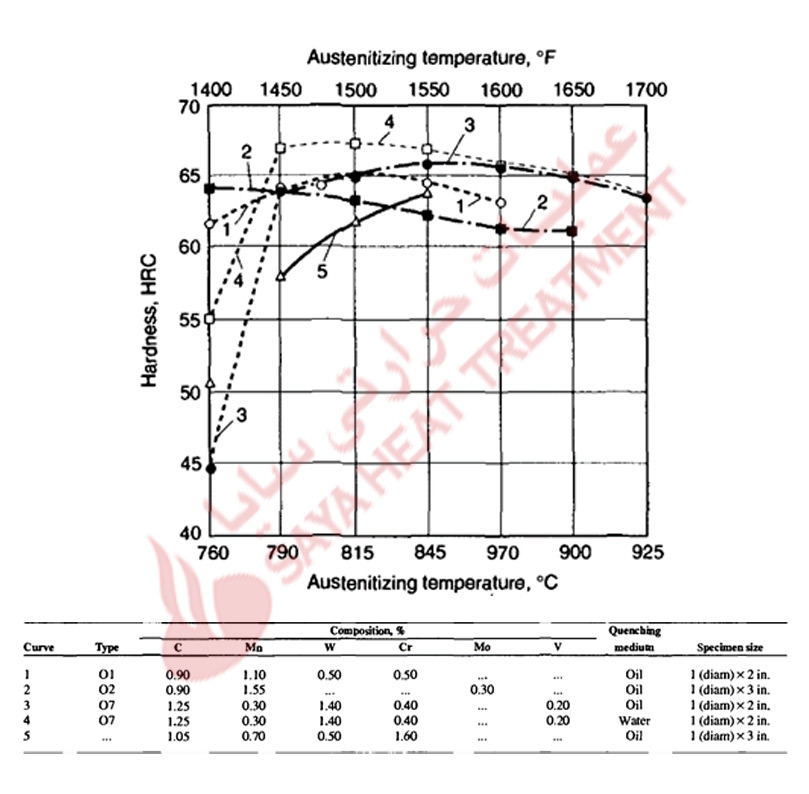

کنترل مناسب آستنیته کردن برای دستیابی به ریزساختارها و خواص بهینه سخت شده در فولادهای ابزار سرد کار سخت شده در هوا بسیار مهم است. دمای بسیار پایین آستنیته به دلیل تشکیل ریزساختارهای غیرمارتنزیتی در طول خنک شدن هوا، سختی را کاهش می دهد. دمای بیش از حد آستنیته باعث میشود که محتوای کربن و عناصر آلیاژی بیش از حد در آستنیت حل شود، دمای Ms را کاهش داده و سختی را کاهش میدهد زیرا آستنیت باقیمانده بیش از حد در ریزساختارهای سخت شده وجود دارد. این اثرات آستنیته کردن، منحنی های سهموی سختی کوئنچ شده را در مقابل دمای آستنیته ایجاد می کند، همانطور که در شکل 11-2 برای چندین فولاد نوع A نشان داده شده است. فولاد A2 با افزودن 5% کروم به دمای آستنیته بالاتری نیاز دارد تا حداکثر سختی کوئنچی را ایجاد کند، در حالی که فولادهایی با افزودن عمده منگنز پس از آستنیته شدن در دماهای پایینتر، سختی بالاتری(سختی پیک) را ایجاد میکنند. شکل 11-3 سختی را به عنوان تابعی از محتوای کربن برای فولادهای A4 خنک شده در هوا که در دماهای مختلف آستنیته شده اند نشان می دهد. برای محتویات کربن متوسط، تأثیر آستنیته بر سختی و سختی پذیری نسبتاً کم است زیرا تمام کربن و عناصر آلیاژی در دمای آستنیته پایین به صورت محلول قرار می گیرند. در فولادهای پر کربن، تأثیر دمای آستنیته شدن بسیار بیشتر است. دماهای بالاتری برای حل کردن مقادیر بیشتری از کاربیدهای موجود در این فولادها پس از آنیل مورد نیاز است. نتایج نشان داده شده در شکل 11-3 منجر به توسعه فولاد A6 شد که دارای کربن کافی برای رسیدن به HRC 62 پس از سخت شدن در دمای نسبتاً کم آستنیته 875 درجه سانتیگراد (1575 درجه فارنهایت) است.

تمپر

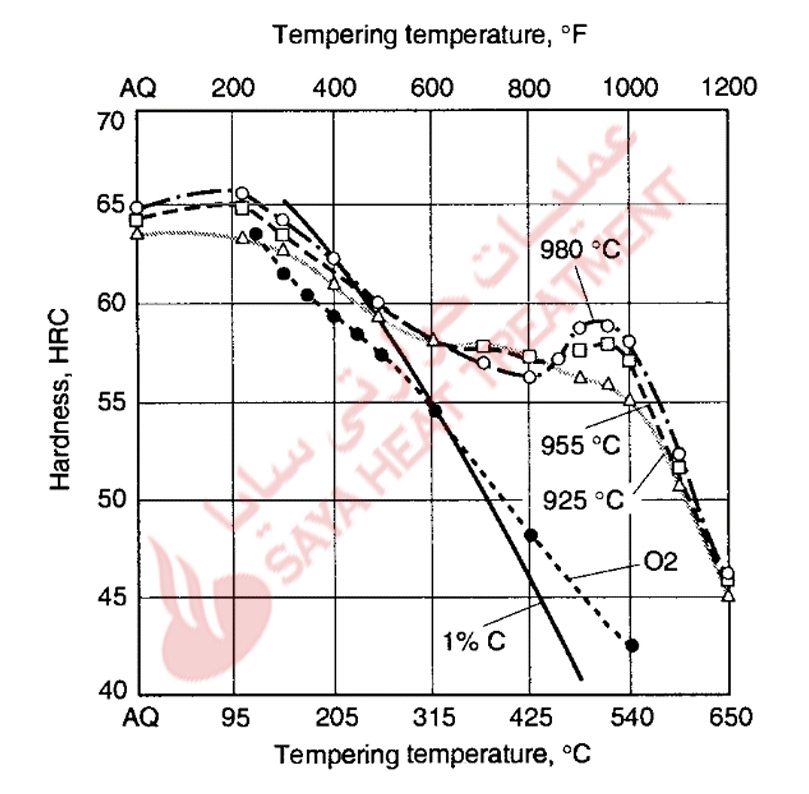

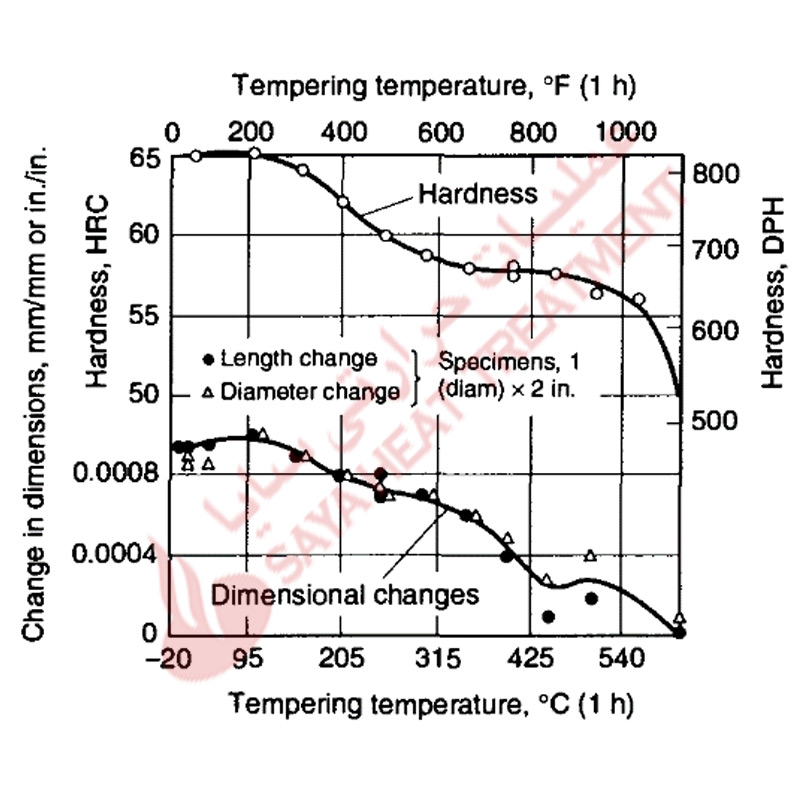

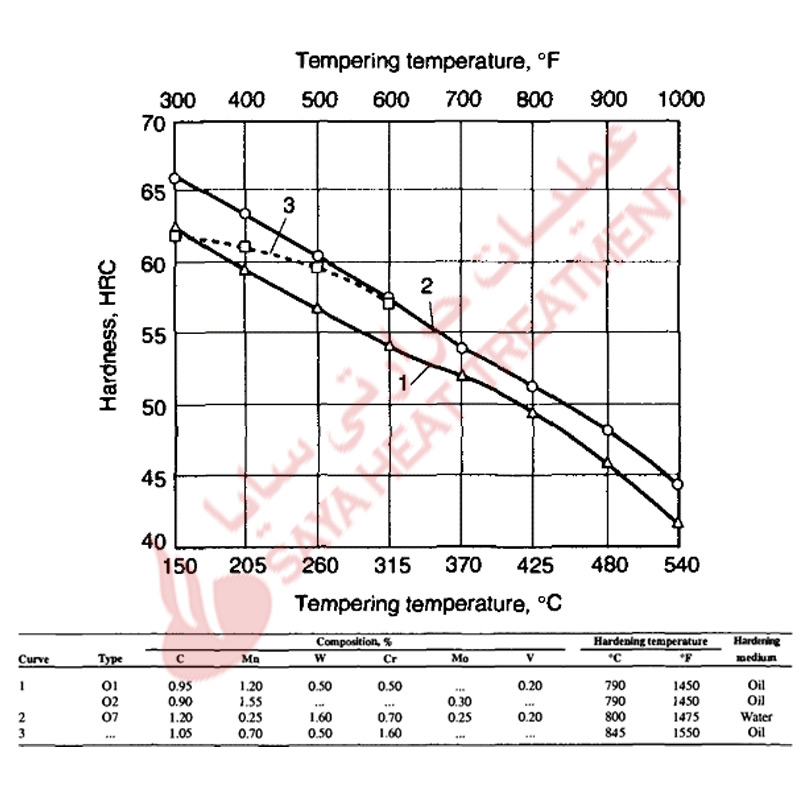

شکل 11-4 سختی را به عنوان تابعی از دمای تمپر برای یک فولاد A2 آستنیته شده برای سخت شوندگی در سه دما، یک فولاد O2 و یک فولاد کربن ساده حاوی 1% C نشان می دهد. مقاومت حرارتی فولاد A2 بسیار بالاتر از فولاد کربن ساده و فولاد O2 است، و یک پیک سخت شوندگی ثانویه مشخص اما کوچک در فولاد A2 پس از تمپر در حدود 510 درجه سانتیگراد (950 درجه فارنهایت) ایجاد می شود. افزایش سختی ناشی از سخت شوندگی ثانویه در نمونه هایی که در بالاترین دمای آستنیته سخت شده اند، بیشترین میزان را دارد. در آن نمونه ها، فوق اشباع مارتنزیت با کربن و عناصر آلیاژی، بیشتر از نمونه های آستنیته شده در دماهای پایین است. در نتیجه، رسوب کاربیدهای آلیاژی در دماهای تمپر بالاتر شدیدترین است.

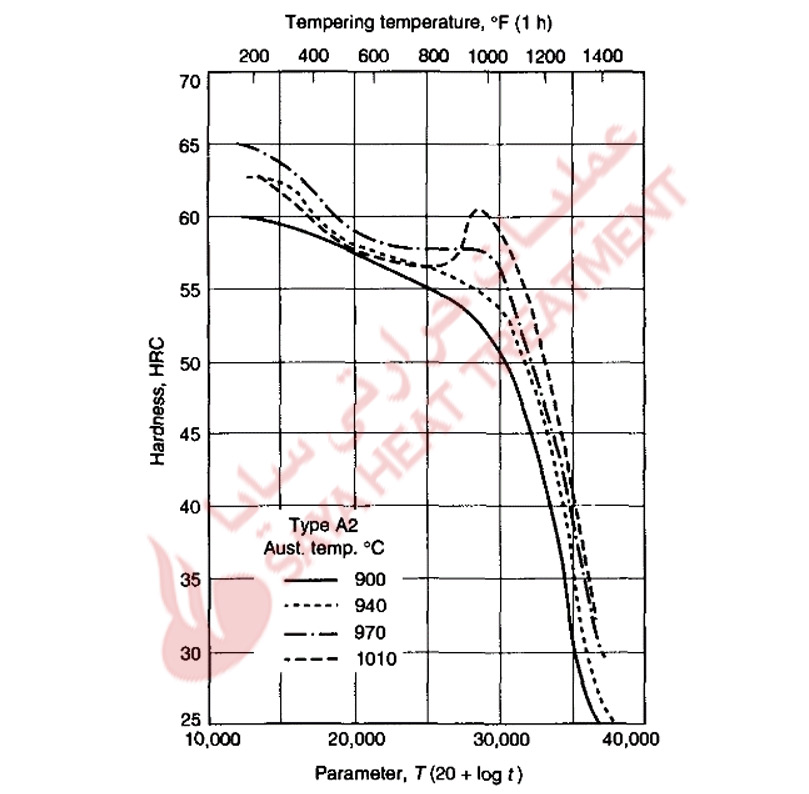

شکل 11-5، سختی فولاد A2 آستنیته شده در دماهای مختلف را به عنوان تابعی از پارامتر دما-زمان که توسط Hollomon و Jaffe توسعه داده شده و توسط رابرتز و همکاران به فولادهای ابزار گسترش داده شده است، ترسیم می کند. این واقعیت که از لگاریتم زمان استفاده می شود نشان دهنده این واقعیت است که زمان نسبت به دما تأثیر کمتری بر تغییرات تمپر دارد.

محتوای آستنیت باقیمانده فولادهای سخت شده در هوا ممکن است بسیار زیاد باشد. آستنیت باقیمانده از نظر ترمودینامیکی در دماهای زیر A1 ناپایدار است و باید به ترکیب فازهای پایدارتری تبدیل شود که با عنوان تمپر مرحله دوم شناخته میشود. در فولادهای ابزار بسیار آلیاژی، تبدیل آستنیت ممکن است در دو مرحله اتفاق بیفتد که هر کدام دارای سینتیک خاصی هستند.

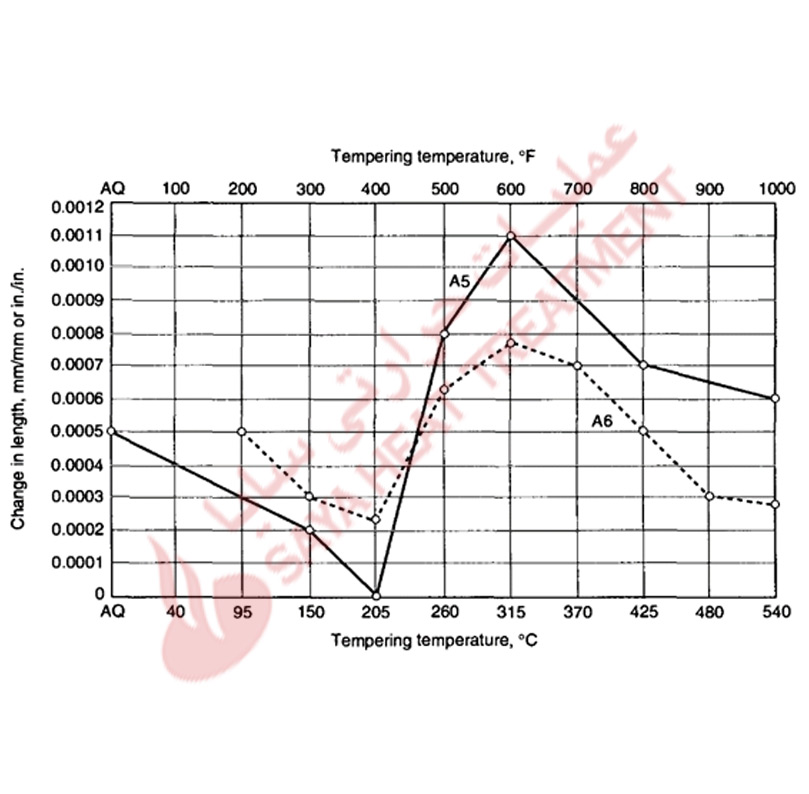

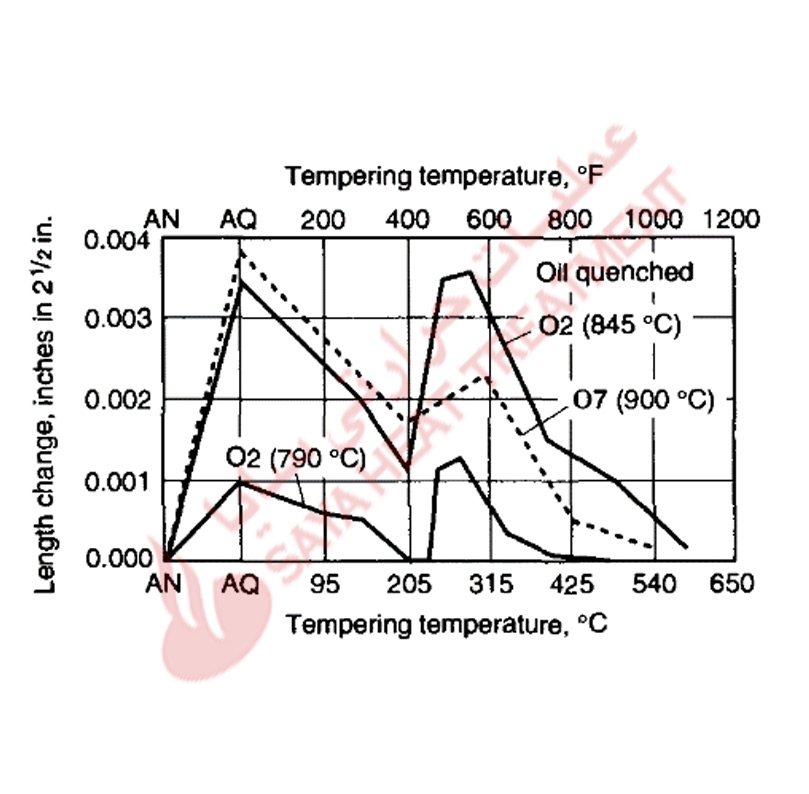

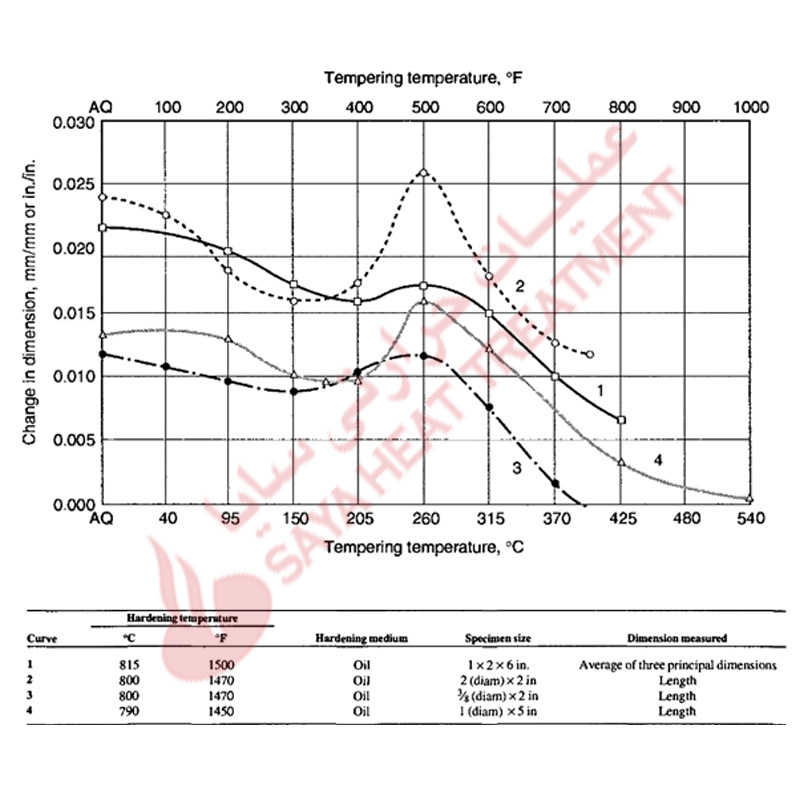

تغییرات ابعادی ناشی از سخت شدن و تمپر کردن فولادهای ابزار نوع A در شکل 11-6و 11-7 نشان داده شده است. در فولادهای ابزار کربنی، افزایش حجم به دلیل سخت شدن ممکن است 7/0٪ از حجم آنیل شده باشد، اما تغییرات حجمی در فولادهای ابزار آلیاژ شده با کروم کاهش می یابد. اسکات و گری انبساط 001/0 اینچ/اینچ را در تمام جهات یک فولاد کاملاً سخت شده حاوی 1٪ C و 5٪ کروم اندازه گیری کردند و (شکل 6-14) اساساً انقباض مداوم ابعاد را در فولاد A2 سخت شده با افزایش دمای تمپر نشان دادند.

همانطور که بحث شد، آستنیت باقی مانده ممکن است جزء مهمی از ریزساختارهای سخت شده فولاد نوع A باشد و با آستنیته کردن و تمپر کردن قابل کنترل است. برای یک ساختار سخت شده معین، تبدیل آستنیت باقیمانده در طول تمپر در دماهایی انجام می شود که سختی ممکن است به طور قابل توجهی کاهش یابد و در جایی که تبدیل آستنیت ممکن است تغییرات ابعادی قابل توجهی ایجاد کند (شکل 11-7).