فولاد گرمکار 1.2365 آلیاژی با کارایی بالا است که به دلیل خواص استثنایی آن شناخته شده است و آن را به یک ماده با ارزش در کاربردهای گوناگون صنعتی تبدیل می کند. این آلیاژ خواص مکانیکی قابل توجهی از جمله استحکام کششی بالا، چقرمگی عالی و مقاومت در برابر سایش بسیار خوب را از خود نشان میدهد که آن را برای محیطهای سخت مناسب میسازد. فولاد 1.2365 که معمولاً در قالبسازی ، تولید خودرو و ماشین آلات سنگین استفاده می شود، به توسعه ساختارها و اجزای مقاوم کمک می کند. این آلیاژ به طور مداوم عملکرد مطلوبی را ارائه می دهد و قابلیت اطمینان و دوام خود را نشان می دهد. به طور کلی، فولاد 1.2365 به عنوان یک ماده همه کاره و با کارایی بالا برجسته است و نقشی اساسی در پیشرفت مهندسی و فناوری ایفا می کند. نامگذاری این فولاد در سایر استانداردها نیز در جدول آورده شده است.

- تلفن: 33553560-086 و 33553559-086

- ایمیل: info@sayaht.com

- ساعات کاری: 24 ساعته

1.2365

| نامگذاری فولاد 1.2365 در استانداردهای مختلف | |

| Grade | Standard |

| 1.2365 | DIN (Germany) |

| 32CrMoV12-28 | EN ISO (Europe) |

| H10/T20810 | AISI/SAE/UNS (USA) |

| 32CDV12-28 | AFNOR (France) |

| BH10 | BS (Great Britain) |

| SKD7 | JIS (Japan) |

اهمیت فولاد 1.2365 در کاربردهای صنعتی، خواص استثنایی و تطبیق پذیری آن نهفته است که آن را به انتخابی ارجح در بخش های مختلف تبدیل می کند. در اینجا جنبه هایی کلیدی وجود دارد که اهمیت آن را برجسته می کند:

خواص مکانیکی

فولاد 1.2365 استحکام کششی بالا و چقرمگی عالی را نشان می دهد و برای کاربردهایی که خواص مکانیکی بسیار بالایی نیاز دارد، مناسب است.

تطبیق پذیری در برنامه ها

فولاد 1.2365 در طیفی از صنایع از جمله قالبسازی ، خودروسازی و ماشین آلات سنگین ، صنایع اکستروژن و دایکست و فورج کاربرد دارد. تطبیق پذیری آن امکان تولید اجزای ساختاری سبک وزن و در عین حال مستحکم را فراهم می کند و به پیشرفت در مهندسی و فناوری کمک می کند.

ترکیب شیمیایی برای عملکرد مناسب

ترکیب شیمیایی دقیقا متعادل، شامل عناصری مانند کربن، منگنز، سیلیسیم، وانادیم، کروم و مولیبدن، عملکرد کلی فولاد 1.2365 را افزایش می دهد. این ترکیب متناسب، به استحکام، چقرمگی و مقاومت آن در برابر عوامل محیطی کمک می کند.

مقاومت در برابر سایش

مقاومت سایشی برتر این آلیاژ به ویژه در محیط های صنعتی با سطوح بالای سایش قابل توجه است. این ویژگی طول عمر طولانی را برای قطعات ساخته شده از فولاد 1.2365 تضمین می کند که به عملیات مقرون به صرفه و کارآمد کمک می کند.

کاربردهای هوافضا

در بخش هوافضا، جایی که مواد باید در برابر دماهای شدید مقاومت کنند و یکپارچگی ساختاری را حفظ کنند، فولاد 1.2365 بسیار ارزشمند است. قابلیت اطمینان و ویژگی های عملکرد بالا به ایمنی و کارایی اجزای هوافضا کمک می کند.

بهبود تولید قالب

صنایع درگیر در ساخت قالب به طور قابل توجهی از فولاد 1.2365 سود می برند. مقاومت در برابر سایش و پایداری حرارتی آن، آن را به انتخابی ایدهآل برای ساخت قالبهایی تبدیل میکند که شرایط سخت را تحمل میکنند و دقت و طول عمر در عملیات قالب سازی را تضمین میکنند. مثالهایی که میشود برای آن برشمرد شامل قالب اکستروژن، قالبهای ریختهگری تحت فشار یا دایکست(دایکاست) و همچنین قالب های فورج میباشد.

مهندسی دقیق

در مهندسی دقیق، جایی که ثبات ابعادی و قابلیت اطمینان در درجه اول اهمیت است، فولاد 1.2365 نقش مهمی ایفا می کند. توانایی آلیاژ برای حفظ دقت در شرایط سخت، آن را به یک ماده ضروری برای تولید ابزار و قالب های پیچیده تبدیل می کند.

در نتیجه، اهمیت فولاد 1.2365 در کاربردهای صنعتی چند وجهی است. استحکام مکانیکی، مقاومت در برابر سایش، ترکیب شیمیایی مناسب و تطبیق پذیری آن، این فولاد را به عنوان یک ماده انتخابی در صنایع مختلف قرار می دهد و نقشی محوری در پیشبرد قابلیت های فنی و مهندسی ایفا می کند.

ترکیب و عناصر آلیاژی

این آلیاژ عناصر کلیدی مانند کربن، منگنز، سیلیسیم، وانادیم، کروم و مولیبدن را در خود جای داده است، همانطور که در جدول زیر آمده است. هر عنصر به طور منحصر به فردی به خواص آلیاژ کمک می کند و بر مقاومت حرارتی، سختی و ویژگی های مکانیکی آن تأثیر می گذارد.

| Percentage Range | Element |

| 0.28-0.38% | Carbon (C) |

| 0.10-0.40% | Silicon (Si) |

| 0.15-0.45% | Manganese (Mn) |

| 2.70-3.20% | Chromium (Cr) |

| 3.00%-2.50 | Molybdenum (Mo) |

| 0.30-0.60% | Vanadium (V) |

الف. تأثیر بر مقاومت حرارتی و سختی

مولیبدن

مولیبدن مقاومت حرارتی فولاد را با جلوگیری از رشد دانه در دماهای بالا افزایش می دهد. این عنصر به تشکیل کاربیدهای سخت و پایدار کمک می کند، سختی آلیاژ را تقویت می کند و مناسب بودن آن را برای کاربرد در محیط های با دمای بالا تضمین می کند.

کروم

کروم یک عنصر آلیاژی حیاتی است که به طور قابل توجهی مقاومت حرارتی فولاد 1.2365 را بهبود میبخشد. لایههای اکسیدی پایداری را روی سطح تشکیل میدهد که از اکسیداسیون محافظت میکند و به توانایی آلیاژ برای حفظ سختی در دماهای بالا کمک میکند.

کربن

کربن نقش اساسی در افزایش سختی فولاد 1.2365 از طریق تشکیل کاربید دارد که به مقاومت حرارتی فولاد کمک می کند و آن را قادر می سازد تا در برابر دماهای بالا بدون به خطر انداختن یکپارچگی ساختاری آن مقاومت کند.

ب. تاثیر بر خواص مکانیکی

سیلیسیم

سیلیسیم سختی 1.2365 فولاد را تقویت می کند و بر خواص مکانیکی آن در طول فرآیند عملیات حرارتی تأثیر می گذارد. همچنین به استحکام آلیاژ و مقاومت در برابر سایش کمک می کند.

منگنز

منگنز نقش کلیدی در خواص مکانیکی فولاد 1.2365 دارد که استحکام و چقرمگی آن را افزایش می دهد. تشکیل یک ساختار ریزدانه را تسهیل می کند و توانایی فولاد را برای مقاومت در برابر تنش و ضربه مکانیکی بهبود می بخشد.

این هم افزایی عناصر تضمین می کند که فولاد خواص مورد نیاز کاربردهای صنعتی مختلف را برآورده میکند و ترکیبی از استحکام، چقرمگی و مقاومت در برابر دماهای بالا را فراهم می کند.

عملیات حرارتی فولاد 1.2365

عملیات حرارتی، فرآیندی حیاتی در بهینه سازی خواص فولاد 1.2365 است و اطمینان حاصل می کند که نیازهای سختگیرانه کاربردهای مختلف صنعتی برآورده خواهد شد. این فرآیند شامل یک سری مراحل گرمایش و سرمایش کنترل شده است که برای بهبود ویژگی های مکانیکی آلیاژ طراحی شده است.

مکانیزم سخت شدن در فولاد 1.2365 یک تعامل پیچیده از عناصر آلیاژی آن، در درجه اول کروم، مولیبدن و کربن است. درک این مکانیسم برای دستیابی به ترکیب مطلوب سختی و سایر خواص مکانیکی بسیار مهم است. که در عملیات حرارتی سایا به صورت کاملا تخصصی صورت می پذیرد.

تاثیر مولیبدن

مولیبدن نقش حیاتی در جلوگیری از رشد دانه ها در طول حرارت دارد و به ساختارهای ریزدانه کمک میکند. این به نوبه خود استحکام و سختی فولاد را افزایش می دهد.

نقش کروم

کروم سختی پذیری را افزایش می دهد و از ایجاد فاز نرم در فولاد جلوگیری می کند. کروم کاربیدها را تشکیل می دهد و مقاومت آلیاژ را در برابر سایش و خوردگی افزایش می دهد و در عین حال به افزایش سطوح سختی کمک می کند.

سهم کربن

کربن موجود در فولاد در طی فرآیند سخت شدن کاربیدها را تشکیل می دهد. این کاربیدها با ایجاد ساختار شبکه ای که در برابر تغییر شکل مقاومت می کند به سختی فولاد کمک می کنند.

دستیابی به سختی بهینه در فولاد 1.2365 مستلزم کنترل دقیق فرآیند سخت شدن، از جمله دمای گرمایش و نرخ کوئنچ شدن است. این تضمین می کند که ریزساختار آلیاژ به گونه ای طراحی شده است که سختی مورد نظر را بدون به خطر انداختن سایر خواص حیاتی ارائه دهد. همچنین اجرای اقدامات کنترل کیفیت سختگیرانه در طول عملیات حرارتی برای اطمینان از ثبات سختی و سایر خواص مکانیکی در دستههای فولادی 1.2365 ضروری است. این تضمین می کند که آلیاژ استانداردهای صنعت را برآورده می کند و در کاربردهای مختلف عملکرد قابل اعتمادی دارد. در نتیجه، عملیات حرارتی فولاد 1.2365، با مکانیزم سخت شدن پیچیده آن، یک جنبه حیاتی برای بهینه سازی خواص مکانیکی آن است. تأثیر متقابل عناصر آلیاژی و کنترل دقیق فرآیند سخت شدن از عوامل کلیدی در دستیابی به سختی، مقاومت در برابر سایش و عملکرد کلی این آلیاژ فولادی پیشرفته است که عملیات حرارتی سایا این امر را تضمین می کند.

فرآیند سخت شدن فولاد 1.2365 شامل محدوده دمایی با دقت کنترل شده است که یک جنبه مهم در دستیابی به خواص مکانیکی بهینه است. دقت در تبدیل حرارتی تضمین می کند که آلیاژ به سختی و ویژگیهای عملکردی مورد نظر دست می یابد.

الف) دمای آستنیته

- مرحله اولیه سخت شدن با آستنیته شدن شروع می شود که در آن فولاد 1.2365 تا محدوده دمایی خاصی گرم می شود. برای این آلیاژ، دمای معمولی آستنیته شدن بین 1010 درجه سانتیگراد تا 1050 درجه سانتیگراد میباشد. این محدوده برای تبدیل ریزساختار فولاد به آستنیت انتخاب شده است، فازی با دمای بالا که برای مراحل سخت شدن بعدی ضروری است.

در کاربردهای خاص، پیش گرم کردن ممکن است قبل از فرآیند سخت شدن به کار گرفته شود. این دمای پیش گرم کردن، در صورت استفاده، معمولاً در محدوده 500 درجه سانتی گراد تا 800 درجه سانتی گراد (932 درجه فارنهایت تا 1392 درجه فارنهایت) تنظیم می شود. پیش گرم کردن می تواند با به حداقل رساندن شوک حرارتی در طول مرحله آستنیته کمک کند.

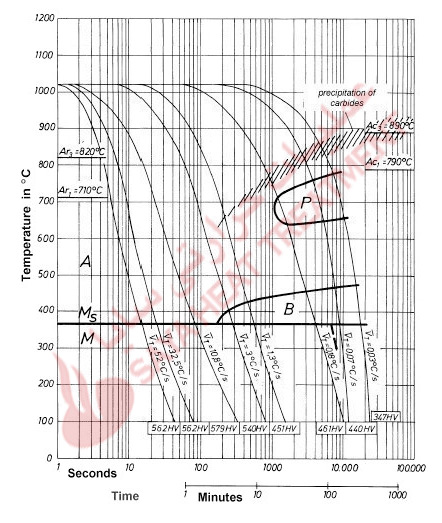

نمودار CCT فولاد گرمکار 1.2365

ب) کوئنچ کردن

پس از آستنیته کردن، فرآیند کوئنچ شامل سرد کردن سریع فولاد برای انجماد ریزساختار آن در حالت سختی بالا است. دمای کوئنچ کردن، یا نرخ بحرانی خنکسازی، معمولاً در محدوده 500 درجه سانتیگراد تا 600 درجه سانتیگراد (932 درجه فارنهایت تا 1112 درجه فارنهایت) است. این سرد شدن سریع برای تشکیل مارتنزیت، فازی که با افزایش سختی همراه است، ضروری است. فاز کوئنچ گامی تعیین کننده در مکانیسم سخت شدن است. فولاد 1.2365 پس از رسیدن به دمای بحرانی در طول گرمایش، با استفاده از یک محیط مناسب مانند روغن یا آب یا حمام نمک، به سرعت سرد یا کوئنچ میشود. این سرد شدن سریع ریزساختار فولاد را در حالت سختی بالا منجمد می کند. کربن و عناصر آلیاژی به تشکیل مارتنزیت کمک میکنند، فاز سخت و شکننده ای که برای دستیابی به سختی مورد نظر ضروری است. برای دستیابی به ریزساختار و ویژگیهای عملکردی، از روشهای کوئنچ کردن مختلفی استفاده میشود. در اینجا چند روش کلیدی کوئنچ کردن مورد استفاده برای فولاد 1.2365 آورده شده است:

1) کوئنچ روغن: کوئنچ روغن شامل فرو بردن فولاد گرم شده 1.2365 در حمام روغن است. روغن گرما را از فولاد جذب می کند و سرعت خنک سازی کنترل شده و کندتری را در مقایسه با آب ارائه می دهد. از مزایای این روش میشود به خنک سازی یکنواخت تر و تدریجی و کاهش خطر ترک خوردگی و نیز اعوجاج و تنش های موجود در فولاد اشاره کرد.

2) کوئنچ پلیمری: کوئنچ پلیمری شامل استفاده از پلیمرها، مانند محلول های آب نمک یا مخلوط های پلیمری تخصصی، به عنوان محیط کوئنچ کننده است. این روش یک سرعت خنک کننده کنترل شده بین روغن و آب فراهم می کند. مزایای این روش عبارتند از:

- امکان سفارشی سازی نرخ خنک کننده، متعادل کردن سختی و چقرمگی را فراهم می کند.

- خطر اعوجاج و ترک خوردگی را کاهش می دهد.

3) کوئنچ حمام نمک: کوئنچ حمام نمک از نمک مذاب به عنوان محیط کوئنچ کننده استفاده می کند. فولاد در حمام نمک غوطه ور می شود و فرآیند خنک سازی سریع و کنترل شده ای را فراهم می کند. از مزایای این روش:

- خنک کننده یکنواخت و کارآمد، به حداقل رساندن گرادیان حرارتی.

- مناسب برای دستیابی به سختی ثابت در اشکال پیچیده.

ج) تمپر

تمپر کردن مرحله عملیات حرارتی بعدی است که به فولاد سخت شده چقرمگی می بخشد و در عین حال سختی آن را کمی کاهش می دهد. دمای تمپر برای فولاد 1.2365 معمولاً در محدوده 500 درجه سانتیگراد تا 650 درجه سانتیگراد (932 درجه فارنهایت تا 1202 درجه فارنهایت) قرار دارد. این محدوده امکان انتشار کنترل شده کربن در فولاد را فراهم می کند و تعادلی بین سختی و چقرمگی ایجاد می کند. تمپر کردن یک مرحله بحرانی در عملیات حرارتی فولاد 1.2365 است که هدف آن دستیابی به تعادل مطلوب بین سختی و چقرمگی است. گرم کردن و خنک شدن مجدد کنترل شده در حین تمپر نقش اساسی در تنظیم خواص مکانیکی مواد دارد. در اینجا تکنیک اصلی تمپر مورد استفاده برای بهینهسازی خواص در فولاد 1.2365 آمده است:

1) تمپر چندمرحلهای: تمپر چندگانه شامل قرار دادن فولاد در چند چرخه تمپر است. پس از تمپر اولیه، فولاد دوباره گرم می شود. این تکنیک امکان اصلاح بیشتر خواص مکانیکی را فراهم می کند.

مزایا:

- تعادل بین سختی و چقرمگی را به خوبی تنظیم می کند.

- افزایش کنترل بر خواص نهایی فولاد 1.2365 را فراهم می کند.

انتخاب تکنیک تمپر برای فولاد 1.2365 بستگی به الزامات خاصیت مکانیکی خاص کاربرد مورد نظر دارد. هر روش تمپر مزایای منحصر به فردی را ارائه می دهد که امکان سفارشی سازی خواص مواد را برای برآوردن نیازهای دقیق در تنظیمات صنعتی مختلف فراهم می کند.

تمامی مراحل سختکاری که در بالا توضیح داده شد به صورت استاندارد در عملیات حرارتی سایا اجرا می شود.

جدول زیر نمای کلی عددی مقایسه مختصری از خواص مکانیکی کلیدی فولاد 1.2365 را ارائه می دهد. هر ویژگی به عملکرد کلی مواد در سناریوهای عملیاتی مختلف کمک می کند و تطبیق پذیری و خواص را در کاربردهای صنعتی متنوع تضمین می کند.

تمپر چندمرحلهای

تمپر چندگانه شامل قرار دادن فولاد در چند چرخه تمپر است. پس از تمپر اولیه، فولاد دوباره گرم می شود. این تکنیک امکان اصلاح بیشتر خواص مکانیکی را فراهم می کند.

مزایا:

- تعادل بین سختی و چقرمگی را به خوبی تنظیم می کند.

- افزایش کنترل بر خواص نهایی فولاد 1.2365 را فراهم می کند.

تمپر کرایوژنیک

تمپر کرایوژنیک شامل قرار دادن فولاد در دمای بسیار پایین، اغلب زیر 100- درجه سانتیگراد (148- درجه فارنهایت) است. این فرآیند تبدیل آستنیت باقیمانده به مارتنزیت را افزایش میدهد و خواص فولاد را بیشتر تصفیه میکند.

مزایا:

- سختی و مقاومت در برابر سایش را افزایش می دهد.

- ثبات ابعادی را بهبود می بخشد.

انتخاب تکنیک تمپر برای فولاد 1.2365 بستگی به الزامات خاصیت مکانیکی خاص کاربرد مورد نظر دارد. هر روش تمپر مزایای منحصر به فردی را ارائه می دهد که امکان سفارشی سازی خواص مواد را برای برآوردن نیازهای دقیق در تنظیمات صنعتی مختلف فراهم می کند.

تمامی مراحل سختکاری که در بالا توضیح داده شد به صورت استاندارد در عملیات حرارتی سایا اجرا می شود.

جدول زیر نمای کلی عددی مقایسه مختصری از خواص مکانیکی کلیدی فولاد 1.2365 را ارائه می دهد. هر ویژگی به عملکرد کلی مواد در سناریوهای عملیاتی مختلف کمک می کند و تطبیق پذیری و خواص را در کاربردهای صنعتی متنوع تضمین می کند.

| 700°C | 650°C | 600°C | 550°C | 500°C | 400°C | 300°C | 200°C | 100°C | Tempering | |

| 29 | 41 | 48 | 50 | 49 | 49 | 49 | 50 | 51 | Hardness(HRC) | |

| 940 | 1300 | 1570 | 1680 | 1620 | 1620 | 1620 | 1680 | 1730 | Tensile Strength(N/mm2) | |

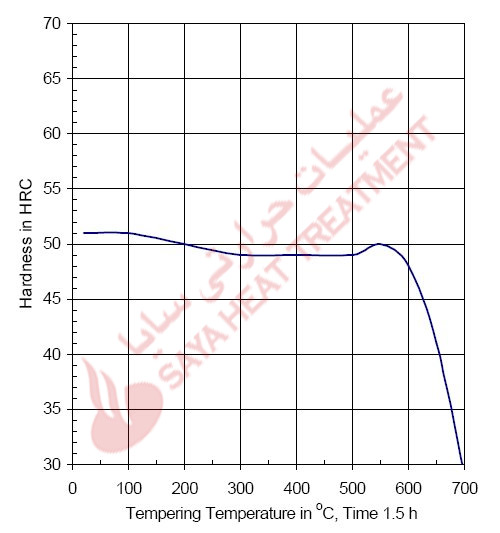

تغییرات سختی در دمای تمپر متفاوت

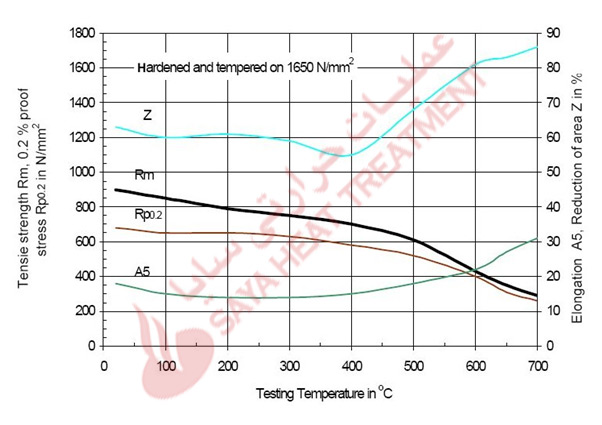

تغییرات خواص مکانیکی در تمپر متفاوت

کاربردهای خاص

فولاد 1.2365 به عنوان سنگ بنای قلمرو ساخت ابزار و قالب است و پایه ای همه کاره برای تولید قطعات با دقت بالا فراهم می کند. ترکیب منحصربهفرد این ماده از خواص مکانیکی، آن را به گزینهای ضروری برای ساخت ابزار و قالبهایی تبدیل میکند که به دقت و طول عمر نیاز دارند. سختی ذاتی فولاد 1.2365 آن را به ویژه برای ابزارهای برش دقیق مناسب می کند.

در ساخت قالبها و اجزای قالبها، فولاد 1.2365 در ایجاد اجزایی میدرخشد که هم استحکام و هم سختی را میطلبد. مقاومت این ماده در برابر سایش و تغییر شکل به دوام و قابلیت اطمینان قالب های مورد استفاده در فرآیندهای مختلف تولید کمک می کند. استحکام کششی بالای فولاد 1.2365 یک دارایی بسیار مهم در ساخت ابزار و قالب است که استحکام لازم را برای قطعات تحت فشار مکانیکی در حین کار فراهم می کند. همچنین ویژگی های سختی استثنایی این ماده به دقت قابل دستیابی در ابزارهای برش کمک می کند. این امر حفظ عملکرد مطلوب را در مدت زمان طولانی تضمین می کند. و نیز مقاومت فولاد 1.2365 در برابر سایش در کاربردهای ساخت ابزار و قالب که در آن قطعات در معرض مواد ساینده یا شرایط با تنش بالا قرار دارند، بسیار مهم است. این ویژگی باعث افزایش طول عمر ابزارها و قالب ها می شود و نیاز به تعویض مکرر را به حداقل می رساند.

حضور فولاد 1.2365 در ساخت ابزار و قالب به معنای چیزی بیش از انتخاب ماده است. این نشان دهنده تعهد به دقت، دوام و کارایی در فرآیند تولید است. به عنوان یک عنصر اساسی، صنایع را قادر میسازد تا ابزارها و ابزارهای پیشرفته تولید کنند که نوآوری و کیفیت را در بخشهای مختلف هدایت میکند. سایزهای پرطرفدار این فولاد ساخت شرکتهای معتبر سوئدی ، اوکراینی و چینی توسط فولاد سایا قابل نامین است.

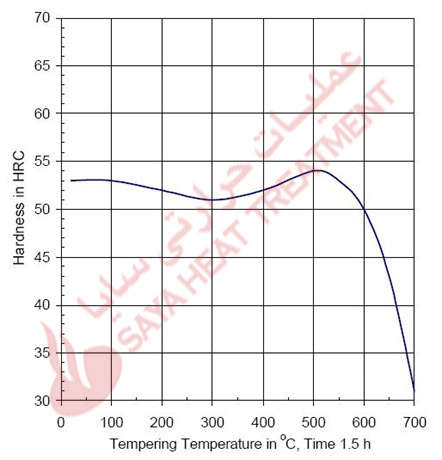

نمودار تغییرات سختی با دمای تمپر در فولاد ابزار گرمکار 2344

مقایسه فولاد 1.2365 با فولاد 1.2344

انتخاب بین گریدهای فولادی 1.2344 و 1.2365 به نیازهای خاص بستگی دارد. در زیر دستورالعمل های کلی برای کاربرد این دو فولاد ابزار گرم کار آمده است:

1.2365

کاربردها:

- ابزارهای گرم کار که در آن بهبود مقاومت در برابر خستگی حرارتی بسیار مهم است.

- قالب های ریخته گری دایکست برای آلومینیوم، منیزیم و روی.

- قالب های اکستروژن برای آلومینیوم.

1.2344

کاربردها:

- قالب های ریختهگری تحت فشار ( دایکست)برای آلومینیوم، منیزیم و روی.

- قالب های اکستروژن برای آلومینیوم و برنج.

- قالبهای فورج

- ابزار کار داغ در معرض بارهای مکانیکی بالا در دماهای بالا.

- قالب اینسرت و هسته ها برای قالب های ریخته گری تحت فشار یا دایکست.

- قالب های تزریق پلاستیک با تولید در حجم بالا.

خواص:

- چقرمگی خوب و مقاومت در برابر خستگی حرارتی.

- برای کاربردهایی با گرمایش و سرمایش چرخه ای طراحی شده است.

- مناسب برای موقعیت هایی که ابزارها ممکن است چرخه حرارتی و بارهای ضربه ای را تجربه کنند.

خواص:

- چقرمگی و مقاومت در برابر حرارت عالی.

- سختی گرم خوب.

- مناسب برای کاربردهای دارای شوک حرارتی و بارهای ضربه ای بالا.

اگر کاربرد شامل بارهای ضربه ای بالا، شوک حرارتی و نیاز به چقرمگی عالی باشد، ممکن است 1.2344 ترجیح داده شود؛ اما اگر کاربرد به مقاومت بهتر در برابر خستگی حرارتی و گرمایش و سرمایش چرخه ای نیاز دارد، 1.2365 می تواند انتخاب مناسبی باشد.

در نهایت، انتخاب بین این دو فولاد باید بر اساس درک کامل شرایط کاری خاص، چرخه های حرارتی و بارهای مکانیکی باشد که ابزار با آن مواجه می شود. توصیه می شود برای راهنمایی دقیق و کاربردی با مهندسان مواد عملیات حرارتی سایا مشورت کنید و به توصیه ها و دیتاشیت های سازنده فولاد مراجعه کنید. علاوه بر این، استانداردها و مقررات صنعتی نیز ممکن است بر فرآیند انتخاب مواد تأثیر بگذارد.

|

(H13)1.2344 |

(H10)1.2365 |

Property/Aspect |

|

HRC 48-54 |

48-52 HRC |

Hardness (Typical) |

|

Die casting, extrusion dies, forging dies, high toughness applications |

Hot-working tools, die casting, extrusion dies |

Applications |

|

High |

Good |

Toughness |

|

Good |

Good |

Hot Hardness |

|

Good |

Improved |

Resistance to Thermal Fatigue |

|

Annealing, hardening, tempering |

Annealing, hardening, tempering |

Heat Treatment |

|

Limited |

Limited |

Corrosion Resistance |

|

High toughness, heat resistance |

Improved thermal fatigue resistance |

Special Considerations |