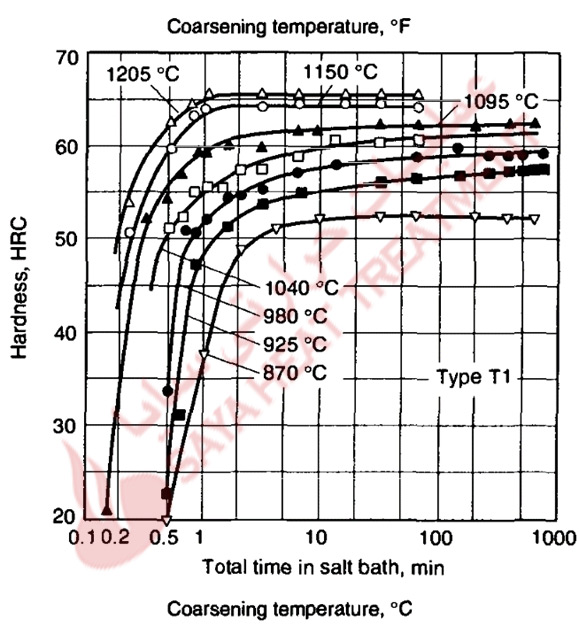

فولادهایی با توانایی حفظ سختی حتی در دماهای بالا را هستند بنابراین، همانطور که از عبارت تندبر برمیآید، این فولادها در درجه اول برای ابزارهای برشی که حرارت قابل توجهی را در طی ماشینکاری تولید می کنند، استفاده میشوند. علاوه بر سختی داغ بسیار عالی که به دلیل توانایی فولادهای تندبر در مقاومت در برابر نرم شدن دارند، این گروه از فولادها دارای تعدادی ویژگی آلیاژی و فرآیندی منحصر به فردی هستند. این ویژگی ها شامل محتوای آلیاژ و کربن کافی برای تامین کاربیدهای آلیاژی، سخت شدن در دمای نزدیک به نقطه ذوب آنها، سخت شدن با اندازه دانههای آستنیتی ریز، سخت شدن عمیق با خنک شدن در هوا و سخت شدن ثانویه برجسته در طول عملیات تمپر است.

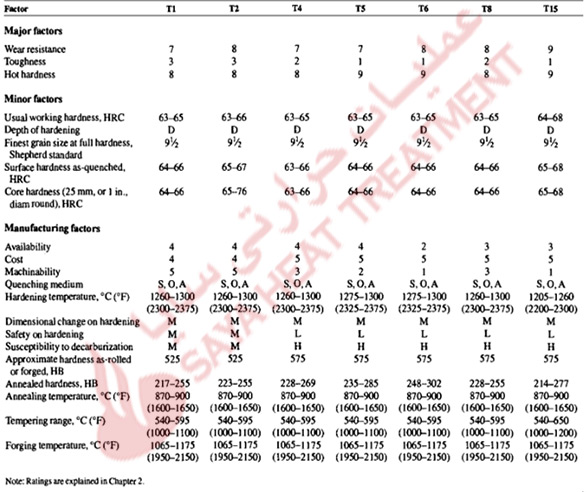

فولادهای تندبر به عنوان فولادهای گروه M یا گروه T در سیستم طبقه بندی AISI، بسته به اینکه رویکرد اصلی آلیاژی مبتنی بر مولیبدن یا تنگستن باشد، تعیین می شوند. جدول 1 اطلاعاتی را فهرست کرده و خواص و عملکرد فولادهای گروه T را رتبه بندی می کند.

فولادهای تندبر گروه T و M عملاً عملکرد یکسانی دارند و امروزه به دلیل مزایای اقتصادی، فولادهای تندبر مولیبدنی بسیار بیشتر از فولادهای تندبر تنگستنی مورد استفاده قرار می گیرند. تفاوت در هزینه تا حدی بر اساس این واقعیت است که وزن اتمی مولیبدن تقریباً نصف وزن اتمی تنگستن است. بنابراین، بر اساس وزن، مولیبدن کمتری نسبت به تنگستن برای ارائه عملکرد معادل مورد نیاز است. اتم های مولیبدن و تنگستن شعاع اتمی مشابهی دارند و کاربیدهای مشابهی تشکیل می دهند. جایگزینی 6/1 تا 2 درصد وزنی تنگستن با تنها 1 درصد وزنی مولیبدن برای ایجاد ریزساختار و خواص کاملاً مشابه در فولادهای ابزار تندبر اتفاق میافتد.

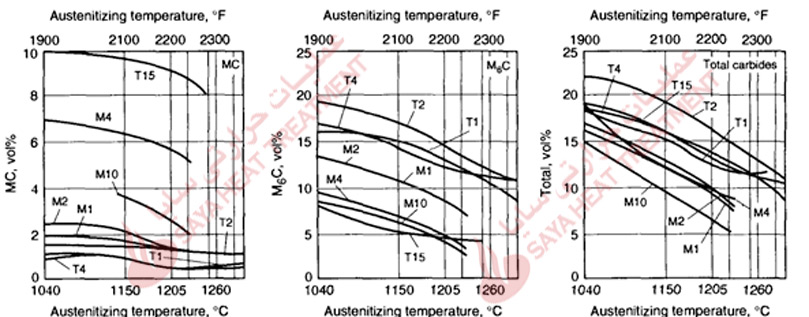

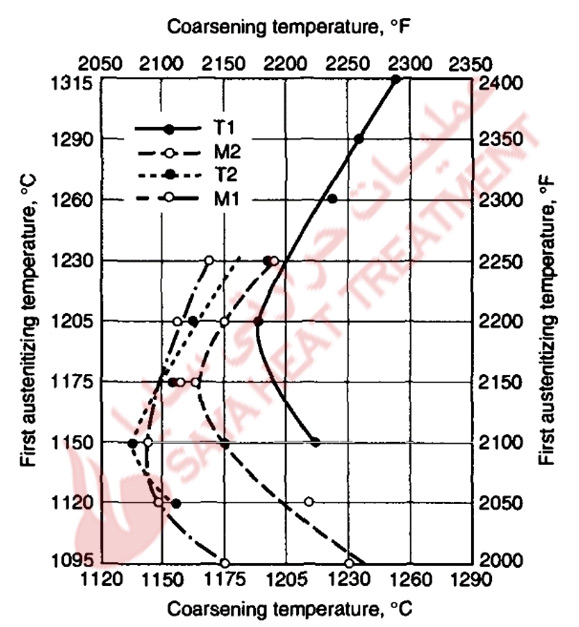

گروه M فولادهای تندبر را میتوان به دو زیر گروه تقسیم کرد، یکی بر اساس افزودن مولیبدن با تنگستن محدود، و دیگری بر اساس مولیبدن به اضافه تنگستن بالاتر. زیرگروه مولیبدن شامل فولادهای M1، M7 و M10 و زیرگروه مولیبدن- تنگستن شامل فولادهای M2، M3 و M4 است. سه تا از این فولادها، M1، M2 و M10، همراه با T1، از نظر خواص و عملکرد بسیار مشابه هستند و می توانند به جای یکدیگر برای بسیاری از کاربردها مورد استفاده قرار گیرند.