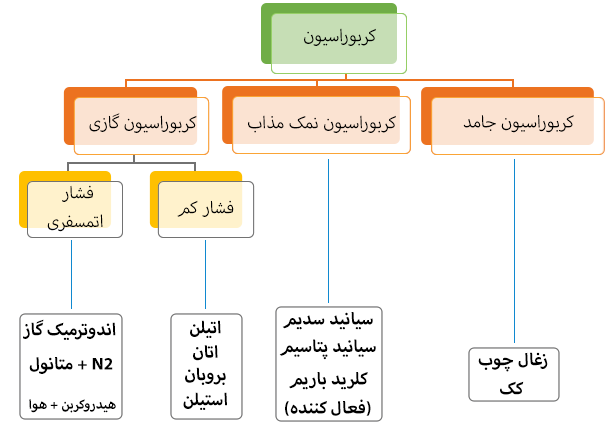

کربوراسیون یا سمانتاسیون یک فرآیند متالورژیکی در حوزه سختکاری فولاد است. این فرآیند شامل غنی سازی سطح فولاد، با کربن است که در نهایت خواص آن را افزایش می دهد. کربوراسیون یک فرآیند نفوذی است که به منظور افزایش ویژگیهای خاص فولاد بهکار رفته و آن را در صنایع مختلف به شدت مورد توجه قرار می دهد.

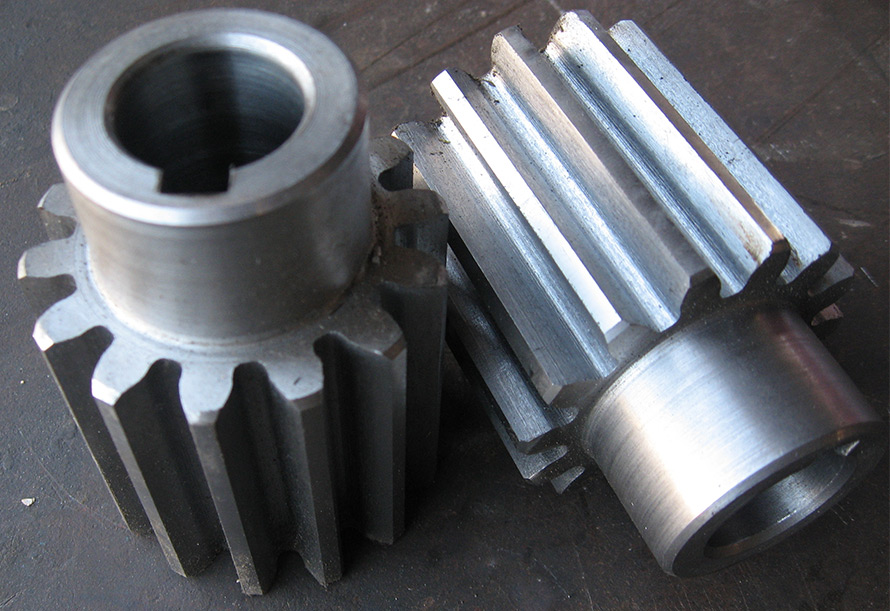

کربورایزینگ ، نفوذ کنترلشده کربن به لایه سطحی فولاد کم کربن( در حدود 0.2%) است که معمولاً از طریق قرار گرفتن در معرض محیطهای غنی از کربن در دماهای بالا (ناحیه تک فاز آستینت) به دست میآید. این تزریق عمدی کربن ترکیب فولاد را در سطح تغییر میدهد و کربن سطح تا 1.2% افزایش میدهد(مغز قطعه فولاد کم کربن و سطح آن را فولاد پر کربن تشکیل میدهد)؛ در نتیجه سختی سطحی و مقاومت در برابر سایش را بهبود می بخشد و مغز قطعه دارای چقرمگی مناسب است. کربوره کردن به طور قابل توجهی سختی سطح فولاد را بالا می برد و آن را برای کاربردهایی که دوام و مقاومت در برابر سایش مهم است، مناسب می کند. این فرآیند توانایی فولاد را برای مقاومت در برابر بارگذاری چرخه ای افزایش می دهد و قطعات را برای کاربردهایی که تحت فشار مکرر قرار می گیرند ایده آل میسازد و در نتیجه استحکام خستگی بهبود را میبخشد. کربوراسیون به بهبود پایداری ابعادی کمک می کند و تضمین می کند که محصول نهایی شکل و یکپارچگی خود را حتی در شرایط چالش برانگیز حفظ می کند.