اثرات و منابع بسیاری از تنش باقیمانده در فولادها وجود دارد . تنشهای پسماند کششی مضر هستند و ممکن است باعث ایجاد ترک در حین ساخت یا کاهش مقاومت در برابر شکست در هنگام کاربرد شوند، در حالی که تنشهای فشاری سطحی معمولاً مفید هستند و از ترک خوردن در طول فرآیند جلوگیری میکنند. همچنین تنشهای پسماند ممکن است باعث اعوجاج و تغییرات ابعادی نامطلوب شوند. منبع اصلی تنشهای پسماند در طول عملیات حرارتی، انبساط یا انقباض ریزساختارهای سطحی در زمانهای مختلف نسبت به ریزساختارهای داخلی است، زیرا به دلیل تفاوت در نرخهای سرمایش یا گرمایش سطح و داخلی است. کنترل تنش های پسماند در طی مراحل مختلف سخت شدن، در تمام مراحل عملیات حرارتی فولادهای ابزار مورد توجه قرار می گیرد.

در فولادهای ابزار، عملیات تنش زدایی معمولاً پس از عملیات ماشینکاری و سنگ زنی برای ابزار تمام شده انجام میشود. این عملیات ممکن است باعث تغییر شکل پلاستیک و کرنشهای سطحی بالا شود، که معمولاً در ریزساختارهای فریت-کاربید ماشینکاری و آنیل شده، که در سختشوندگی بعدی ممکن است باعث اعوجاج و ترک شود. عملیات سنگ زنی اعمال شده بر روی ابزارهای سخت شده با ریزساختارهای مارتنزیتی تمپرشده یا ابزارهایی کار سخت شده نیز ممکن است باعث ایجاد ترک خوردگی و تنش های پسماند بالا قبل یا در حین کاربرد شوند. برای حفظ سختی، عملیات تنش زدایی روی فولادهای ابزار مجدد باید در دماهایی همسان یا کمتر از دمای تمپر مورد استفاده برای تولید سختی مورد نیاز ابزار انجام شود.

عملیات حرارتی تنش زدایی عموماً مدت کوتاهی (1 تا 2 ساعت) یا در مقاطع بزرگتر 1 ساعت بر 25 میلی متر (1 اینچ) ضخامت مقطع، زمان نیاز دارد.

دمای عملیات حرارتی تنشزدایی معمولاً بین 550 تا 650 درجه سانتیگراد (1020 تا 1200 درجه فارنهایت) برای فولادهای کربنی ساده و کم آلیاژ و بین 600 تا 750 درجه سانتیگراد (1110 تا 1380 درجه فارنهایت) برای فولادهای گرمکار و فولادهای تندبر میباشد. تنشزدایی نیز تابعی از زمان و دما است، اما به طور کلی دما تأثیر بسیار قویتری بر سینتیک کاهش تنش نسبت به زمان دارد. مقاطع سنگین باید خیلی آهسته از دماهای تنشزدایی تا حداقل 300 درجه سانتیگراد (570 درجه فارنهایت) سرد شوند و سپس با هوا خنک گردند. در غیر این صورت، اعوجاج و تنشهای پسماند جدید ممکن است به دلیل خنکشدن ناهمگن سطوح و فضای داخلی ایجاد شود.

- تلفن: 33553560-086 و 33553559-086

- ایمیل: info@sayaht.com

- ساعات کاری: 24 ساعته

عملیات حرارتی تنشگیری

آنیل

عملیات حرارتی آنیلینگ برای نرم کردن ریزساختارهای فولاد ابزار، در درجه اول برای مراحل ماشینکاری ساخت، طراحی شده است، اما همچنین برای ایجاد یکنواختی ریزساختاری برای عملیات حرارتی سختکاری بعدی انجام میگردد. نرم شوندگی، تطبیق پذیری زیاد فولادهای ابزار پایه کربنی را نشان می دهد، که می توان آنها را به طور متوالی تحت عملیات حرارتی قرار داد تا ریزساختارهای آنیل شده قابل ماشینکاری با سختی بسیار کم تولید شود و سپس به ریزساختارهای با سختی بسیار بالا تبدیل گردد. اگرچه بسیاری از فولادهای ابزار ممکن است قابل نرماله کردن نباشند اما تقریباً همه فولادهای ابزار قابلیت آنیل کردن را دارند.

نرخ بسیار آهسته سرد شدن کوره از دمای آنیل، از 8 تا 22 درجه سانتیگراد در ساعت (14 تا 40 درجه فارنهایت در ساعت) بسته به ترکیب فولاد نیز بخشی ضروری از فرآیند آنیل است. هنگامی که یک فولاد تا 500 درجه سانتیگراد (930 درجه فارنهایت) خنک میشود، اساساً تمام تغییرات و استحالهها کامل می شود و می توان از خنک کننده هوا برای رساندن فولاد به دمای اتاق استفاده کرد. کورههای اتمسفر کنترلشده، حمامهای نمک، و کورههای خلاء برای محافظت از فولادهای ابزار در برابر اکسیداسیون و کربنزدایی در طول آنیل استفاده میشوند.

هدف ریزساختاری آنیل تولید کاربیدهای کروی و پراکنده در زمینهای از دانههای فریت است، ریزساختاری که در مقایسه با سایر ریزساختارهای تشکیلشده در فولادهای ابزار بسیار قابلیت ماشینکاری دارد. فریت استحکام کمی دارد و زمینه فریت پیوسته به راحتی تغییر شکل می دهد.

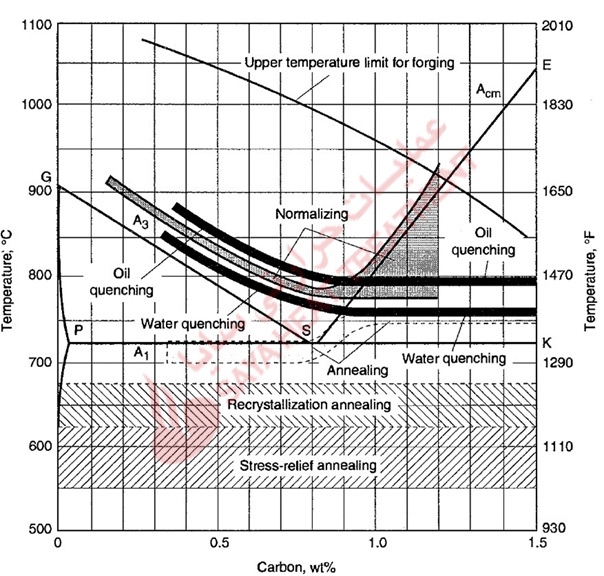

Schematic diagram showing approximate temperature ranges, relative to the Fe-C phase diagram, for various carbon and tool steel heat treatments.

نرماله کردن

این نوع عملیات حرارتی برای فولادهای ابزاری که در دماهای بالا تحت تغییر شکل قرار میگیرند (به خصوص فرآیند فورج) اعمال می شود، همانطور که در شکل 5-3 نشان داده شده است. تغییر شکل، بسته به هندسه قطعه، ممکن است باعث تغییرات موضعی در ریزساختار شود و به دلیل دماهای بالای استفاده شده، ممکن است ساختار دانه ای درشت و آستنیتی ایجاد کند. نرماله برای تولید ریزساختارهای یکنواخت تر و ریزدانه برای عملیات حرارتی آنیل و سخت کاری های بعدی انجام می شود. همچنین، در فولادهای ابزار با محتوای کاربید پایدار بالا، کاربیدها ممکن است ترجیحاً در جهت کار گرم تراز شوند و نرماله سازی به تولید توزیع یکنواخت تر کمک میکند.

عملیات حرارتی نرماله کردن شامل حرارت دادن تا دمای منطقهای خاص از دیاگرام آهن-کربن (نشان داده شده در شکل 5-3) و سپس خنک کردن در هوا است. همانطور که نشان داده شده است، دمای نرمال کننده برای فولادهای هایپریوتکتوئید به دمای Acm نزدیک می شود و گاهی اوقات فراتر می رود. بنابراین، در حین حرارت دادن و نگهداری در دمای نرماله، دانه های آستنیت جوانه میزنند و از ریزساختارهای فریت-کاربید پایدار در دماهای پایین رشد می کنند. انحلال قابل توجهی کاربید، بسته به محتوای آلیاژ، در طول حرارتدهی صورت میگیرد. در طول خنک شدن، آستنیت سپس به مخلوطی از فریت و سمنتیت تبدیل می شود. اگر محتوای آلیاژی فولاد ابزار کم باشد، ریزساختارهای سمنتیت و پرلیت در طول خنک شدن در هوا تشکیل میشوند و کاربیدهای این ساختارها در عملیات آنیل بعدی کروی میشوند. در فولادهای هایپریوتکتوئیدی، که در آن ریزساختار به طور کامل در طول نرمال شدن به آستنیت تبدیل میشود، شبکههای سمنتیتی بر روی مرز دانههای آستنیت در هنگام سرد شدن قبل از تشکیل پرلیت تشکیل میشوند.

در فولادهای ابزار با محتوای آلیاژی بالا، سختی پذیری بالا ممکن است باعث ایجاد مارتنزیت در هنگام خنک شدن در هوا شود. سختیپذیری موضوعی است که آلیاژسازی را با تبدیلهای فازی که در خنکسازی رخ میدهد مرتبط می کند. اگر چه سخت شدن در هوا در فولادهای ابزار با سختی پذیری بالا یک ویژگی مفید در طول سخت شدن نهایی است اما تشکیل مارتنزیت همراه با دمای بالای آستنیته شدن در نرماله ممکن است باعث ترک خوردن شود، به خصوص اگر شبکه های کاربیدی که مسیرهایی را برای شکست ترد فراهم می کنند وجود داشته باشد. بنابراین، فولادهای ابزار سخت شونده در هوا معمولاً نرماله نمی شوند.